Unterschiede zwischen Keramik- und CBN-Schneidplatten für gehärteten Stahl

Präzisionsbearbeitung mit Diamantabrichtern: Beherrschung der Präzision

Im Bereich der maschinellen Bearbeitung ist Präzision das A und O. Sie zu erreichen, erfordert den Einsatz von Spezialwerkzeugen. Ein solches Werkzeug, das eine entscheidende Rolle beim Erreichen von Präzision spielt, ist die Diamant-Dressiermaschine. In diesem Leitfaden tauchen wir tief in die Welt der Diamantabrichter ein und untersuchen ihre Anwendungen, Vorteile und Wartung, damit Sie das volle Potenzial dieser bemerkenswerten Werkzeuge ausschöpfen können.

Was ist Diamond dressers

Diamant-Abrichtgeräte sind Spezialwerkzeuge, die im Bereich der Bearbeitung und Schleifen zum Formen, Reinigen und Schärfen von Schleifmitteln Schleifscheiben und Steine. Sie spielen eine entscheidende Rolle bei der Aufrechterhaltung der Genauigkeit und Qualität der bearbeiteten Teile. Diamantabrichter werden nach ihrem Einsatz von Industriediamanten benannt, die zu den härtesten bekannten Materialien gehören und diese Aufgaben mit außergewöhnlicher Präzision erfüllen.

Diamantabrichter werden in erster Linie zur Instandhaltung und Verbesserung der Leistung von Schleifscheiben eingesetzt. Schleifscheiben können mit der Zeit uneben, abgenutzt oder mit Ablagerungen verstopft werden, was die Qualität des Bearbeitungsprozesses beeinträchtigt. Diamantabrichter helfen dabei, die Form der Schleifscheibe wiederherzustellen, Verstopfungen zu entfernen und die Schleifkörner zu schärfen, um gleichmäßige und präzise Schleifergebnisse zu gewährleisten.

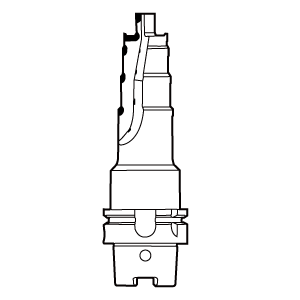

Diamant-Abrichter bestehen in der Regel aus einem Griff oder Schaft und einer diamantbestückten Arbeitsfläche. Der oft synthetische Diamant ist fest mit der Arbeitsfläche des Abrichters verbunden, die während des Abrichtvorgangs mit der Schleifscheibe in Kontakt kommt.

Welche Arten von Diamantabrichtern gibt es?

Diamant-Abrichtgeräte gibt es in verschiedenen Ausführungen, die jeweils für bestimmte Anwendungen in der zerspanenden Industrie konzipiert sind. Diese verschiedenen Typen sind auf unterschiedliche Bearbeitungsanforderungen zugeschnitten und bieten einzigartige Vorteile. Hier sind einige gängige Typen von Diamantabrichtern:

-Anwendungen: Ideal zum Abrichten von geraden und einfachen Profilen an Schleifscheiben. Sie werden üblicherweise zum Abrichten von Rundschleifscheiben verwendet.

-Design: Diese Abrichter bestehen aus einer einzelnen Diamantspitze, die auf einem Schaft montiert ist.

-Vorteile: Einfach in der Anwendung, kostengünstig und geeignet für grundlegende Abrichtanforderungen.

-Anwendungen: Für komplexe Scheibenprofile und hochpräzises Abrichten. Sie eignen sich hervorragend zur Herstellung komplizierter Formen und Profile auf Schleifscheiben.

-Design: Diese Kommoden weisen mehrere Rautenpunkte auf, die in einem bestimmten Muster auf der Oberfläche der Kommode angeordnet sind.

-Vorteile: Sie bieten Präzision und Vielseitigkeit und eignen sich daher für anspruchsvolle Bearbeitungsaufgaben.

-Anwendungen: Geeignet für grobe Abricht- und Schleifarbeiten, bei denen die Präzision nicht im Vordergrund steht.

-Design: Bei diesen Abrichtern sind die Diamanten in eine Matrix aus Metall oder Harz eingebettet. Die Diamanten ragen aus der Oberfläche heraus.

-Vorteile: Effektiv bei aggressivem Materialabtrag und kosteneffizient bei weniger kritischen Anwendungen.

-Anwendungen: Entwickelt für die Herstellung von Rillen und anderen speziellen Formen auf Schleifscheiben.

-Design: Diese Abrichthilfen haben eine meißelartige Form mit einem Diamanteinsatz an der Spitze.

-Vorteile: Bietet eine bequeme Möglichkeit, kundenspezifische Scheibenprofile für bestimmte Bearbeitungsaufgaben zu erstellen.

-Anwendungen: Zur Herstellung komplizierter und kundenspezifischer Profile auf Schleifscheiben, die an bestimmte Werkstückformen angepasst sind.

-Design: Diese Abrichtgeräte sind in hohem Maße anpassbar und ermöglichen die Gestaltung komplexer Radformen.

-Vorteile: Ideal für Anwendungen, bei denen es auf Präzision und maßgeschneiderte Radprofile ankommt.

-Anwendungen: Typischerweise für groß angelegte, hochpräzise Schleifarbeiten, z. B. bei der Herstellung von Automobil- oder Luft- und Raumfahrtkomponenten.

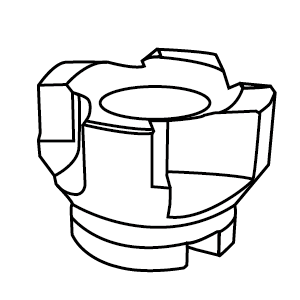

-Design: Rotationsabrichter bestehen aus einer rotierenden Trommel oder Scheibe mit eingebetteten Diamanten.

-Vorteile: Effizientes Abrichten großer Räder und Erzielen präziser, gleichmäßiger Ergebnisse.

-Anwendungen: Geeignet für das Abrichten von schmalen Schleifscheiben und das Erstellen von spezifischen Konturen.

-Design: Diese Kommoden weisen eine klingenartige Struktur mit eingebetteten Diamanten entlang der Kante auf.

-Vorteile: Präzise und vielseitig zum Abrichten von schmalen Rädern mit komplizierten Profilen.

-Anwendungen: Einsatz in kontinuierlichen Abrichtanwendungen, wie z. B. in CNC-Schleifmaschinen.

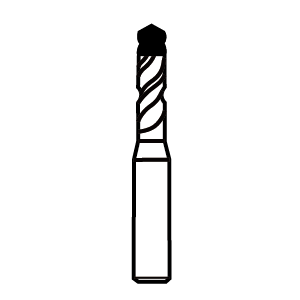

-Design: Diamant-Abrichtgeräte haben eine zylindrische Form mit Diamanten, die in einem bestimmten Muster auf der Oberfläche des Geräts eingebettet sind.

-Vorteile: Ideal für die Großserienproduktion, da sie kontinuierlich abgezogen werden können.

Dies sind einige der Haupttypen von Diamantabrichtern, die jeweils auf die spezifischen Bearbeitungsanforderungen zugeschnitten sind. Die Wahl des richtigen Diamantabrichtertyps hängt von Faktoren wie dem benötigten Scheibenprofil, dem zu bearbeitenden Material und dem gewünschten Präzisionsniveau des Schleifvorgangs ab.

Was sind die Anwendungen der Diamant-Abrichtmaschine?

Diamantabrichter finden aufgrund ihrer Präzision und ihrer Fähigkeit, die Genauigkeit und Qualität von Schleifscheiben zu erhalten, in verschiedenen Branchen Anwendung. Einige der wichtigsten Anwendungen von Diamantabrichtern sind:

Automobilindustrie:

Präzisionsschleifen: Diamantabrichter werden für das Präzisionsschleifen von Motorkomponenten wie Kurbelwellen, Nockenwellen und Zylinderköpfen eingesetzt. Sie stellen sicher, dass die Komponenten die genauen Spezifikationen für eine optimale Leistung erfüllen.

Luft- und Raumfahrtindustrie:

Herstellung von Turbinenschaufeln: In der Luft- und Raumfahrtindustrie spielen Diamantabrichter eine entscheidende Rolle bei der Herstellung von Turbinenschaufeln und anderen hochpräzisen Bauteilen. Diese Bauteile erfordern extrem enge Toleranzen, und Diamantabrichter tragen dazu bei, das erforderliche Maß an Präzision zu erreichen.

Formgebung von Schneidwerkzeugen: Diamantabrichter werden für die Formgebung und Pflege der Schneidkanten verschiedener Arten von Schneidwerkzeugen eingesetzt, darunter Bohrer, Schaftfräser und Wendeplatten. Dadurch wird sichergestellt, dass die Werkzeuge in einem Top-Zustand für effiziente Bearbeitungsvorgänge sind.

Herstellung medizinischer Geräte:

Implantate und chirurgische Instrumente: Diamantabrichter werden bei der Herstellung von medizinischen Implantaten und chirurgischen Instrumenten eingesetzt. Diese Anwendungen erfordern Präzision bei der Herstellung von Komponenten, die den strengen medizinischen Normen entsprechen.

Allgemeine Zerspanung:

Oberflächenschleifen: Diamant-Abrichtgeräte werden für Oberflächenschleifanwendungen in verschiedenen Branchen eingesetzt, um glatte und präzise Oberflächen auf Werkstücken zu erzielen.

Gewinde schleifen:

Sie werden beim Gewindeschleifen eingesetzt, um präzise Gewinde an Schrauben, Bolzen und anderen Gewindeteilen herzustellen.

Metallbearbeitung:

Präzisionsbearbeitung: Diamantabrichter tragen in verschiedenen Branchen zur Präzisionsbearbeitung von Metallteilen bei. Sie helfen dabei, konsistente und genaue Abmessungen in bearbeiteten Komponenten zu erhalten.

Keramische und Verbundwerkstoffe:

Schneiden und Schleifen: Diamantabrichter eignen sich zum Trennen und Schleifen von Keramik und Verbundwerkstoffen, die für ihre Härte und Abrasivität bekannt sind.

Glasindustrie:

Schleifen von Glas: In der Glasindustrie werden Diamantabrichter zum Formen und Abrichten von Schleifscheiben für das Präzisionsschleifen von Glas verwendet.

Bergbau und Bauwesen:

Schneiden von Felsen und Gestein: Diamantabrichter werden zum Schneiden und Formen von harten Materialien wie Felsen und Steinen eingesetzt, die häufig im Bergbau und im Bauwesen verwendet werden.

Holzbearbeitung:

Werkzeugpflege: In der Holzbearbeitung werden Diamantabrichter zur Erhaltung der Schärfe von Schneidwerkzeugen wie Sägeblättern und Oberfräsen eingesetzt.

Keramische Industrie:

Herstellung keramischer Fliesen: Diamantabrichter spielen eine Rolle bei der Formung und Profilierung von Schleifscheiben, die bei der Herstellung von Keramikfliesen verwendet werden.

- Herstellung von Präzisionslagern:

Lagerkomponenten: Diamantabrichter werden bei der Herstellung von Präzisionslagern eingesetzt, um sicherzustellen, dass kritische Komponenten strenge Toleranzen einhalten.

Diese Anwendungen verdeutlichen die Vielseitigkeit und Bedeutung von Diamantabrichtern in einer Vielzahl von Branchen. Sie ermöglichen die Herstellung von Hochpräzisionskomponenten und tragen zur Gesamtqualität und Effizienz von Bearbeitungs- und Schleifprozessen bei.

FAQs

F: Können Diamantabrichter für alle Arten von Schleifscheiben verwendet werden?

A: Diamant-Abrichtgeräte sind für die meisten Schleifscheiben geeignet, sollten aber auf das Material und das Profil der Scheibe abgestimmt sein.

F: Gibt es Sicherheitsvorkehrungen bei der Verwendung von Diamantabrichtern?

A: Ja, tragen Sie bei der Verwendung von Diamantabrichtern immer eine geeignete Schutzausrüstung, wie z. B. eine Schutzbrille und Handschuhe.

F: Können Diamantabrichter neu bestückt oder aufgearbeitet werden?

A: Einige Arten von Diamant-Abrichtgeräten können neu bestückt oder aufgearbeitet werden, aber das hängt von der Konstruktion und dem Zustand des Abrichtgeräts ab.

F: Wie kann ich feststellen, ob meine Diamantabrichte ersetzt werden muss?

A: Abnutzungserscheinungen, verringerte Abrichtgenauigkeit und ein spürbarer Leistungsabfall sind Anzeichen dafür, dass ein Austausch erforderlich sein könnte.

F: Wie lange ist die Lebensdauer einer Diamantabrichtmaschine?

A: Die Lebensdauer einer Diamantabrichte variiert je nach Nutzung und Pflege, kann sich aber bei richtiger Pflege auf mehrere Jahre erstrecken.

F: Eignen sich Diamantabrichter sowohl für die Groß- als auch für die Kleinserienbearbeitung?

A: Ja, Diamantabrichter sind vielseitige Werkzeuge, die für verschiedene Bearbeitungsmaßstäbe geeignet sind.

Diamantabrichter sind die unbesungenen Helden der Präzisionsbearbeitung. Wenn Sie ihre Arten, Anwendungen und Wartung verstehen, können Sie ihr volles Potenzial nutzen, um bei Ihren Schleifvorgängen eine tadellose Genauigkeit zu erzielen. Diese bemerkenswerten Werkzeuge sind ein Beispiel für die Verbindung von Technologie und Handwerkskunst, die zu hochwertigen bearbeiteten Komponenten führt.