CBN Wendeschneidplatten

CBN Überblick

CBN ist ein Material mit einer Härte, die nur von synthetischen Diamantenübertroffen wird. Es wird durch die Umwandlung eines Katalysators unter hohen Temperaturen und Druckbedingungen hergestellt. CBN ist eine Art anorganisches superhartes Material und zeichnet sich durch eine hohe Härte, chemische Inertheit und thermische Stabilität bei hohen Temperaturen aus.

Anwendungen von CBN Wendeschneidplatten

CBN wird häufig zum Schneiden verwendet, insbesondere bei der Bearbeitung von hochharten und schwer zerspanbaren Materialien. Es eignet sich ideal für CNC-Drehbearbeitungen, um präzisionsgehärtete Teile mit einer hochglanzpolierten Oberfläche herzustellen. CBN Wendeschneidplatten werden hauptsächlich für die Hochgeschwindigkeitsbearbeitung harter Metalle wie gehärteter Stahl, Sintermetall, Superlegierungenund GusseisenDiese Wendeschneidplatten sind speziell für die Luft- und Raumfahrt sowie für Automobilanwendungen konzipiert.

Unsere Kapazität

Unsere CBN Wendeschneidplatten sind für eine längere Standzeit, eine gleichmäßige Oberflächenqualität sowie eine außergewöhnliche Maßhaltigkeit entwickelt. Dadurch können Bauteilkosten gesenkt werden, was zu einer höheren Produktivität und Kosteneinsparungen im gesamten Fertigungsprozess führt.

Zähigkeitsverhalten

CBN-Wendeschneidplatten

Wir bieten eine Vielzahl an CBN-Wendeschneidplatten an. Sie können uns das Werkzeugmodell basierend auf der ISO-Klassifizierung bereitstellen, und wir fertigen die passenden Wendeschneidplatten an, die den Anforderungen Ihrer Anwendung und den Materialeigenschaften entsprechen. Diese Wendeschneidplatten werden häufig für das Drehen, Bohren und als Teil eines auswechselbaren Werkzeugsystems verwendet.

CBN-Wendeschneidplatten mit gelöteter Schneidkante

CBN-Wendeschneidplatten mit durchgehender Schneidkante

CBN-Wendeschneidplatten mit Vollflächen-Schneidkante

| Arbeitsmaterial | Klasse | Schnittgeschwindigkeit (m/min) | Vorschub(mm/Umdrehung) | Schnitttiefe (mm) | Recommandation |

|---|---|---|---|---|---|

| Al-Legierung (4-9%Si) | >55HRC | 80~120 | 0.3~1.5 | 0.08~0.2 | CBN300/500 CBN900 |

| <56HRC | 80~150 | 0.5~2.0 | 0.1~0.25 | CBN300/500 | |

| Gray Cast Iron | 180-230 HB | 500~1500 | 0.1~2.0 | 0.15~0.4 | CBN750,CBN900 |

| Ductile Cast Iron | 200~700 | 0.3~2.0 | 0.1~0.4 | CBN450 | |

| Rolls(Chilled Cast Iron) | >55 HRC | 80~120 | 0.3~2.0 | 0.1~0.3 | CBN900 |

| Powdered Metal | <35 HRC | 100~300 | 0.3~2.0 | 0.1~0.3 | CBN500,CBN900 |

| >35HRC | 50~200 | 0.3~2.0 | 0.1~0.3 | CBN500,CBN900 |

Verbinden Sie sich mit dem Sundi Tools Verkaufsteam

Das Materialverhalten

CBN 300/500

Niedriger CBN-Gehalt, ausgezeichnete thermo-chemische Verschleißfestigkeit

- Hochgeschwindigkeitsschnitt für gehärteten Stahl und Wälzlagerstahl im kontinuierlichen bis leicht unterbrochenen Schnitt

- Hochgeschwindigkeitsschnitt für Sphäroguss im kontinuierlichen Betrieb

CBN 450/600

Niedriger CBN-Gehalt, ausgezeichnete Thermochemie mit optimaler Zähigkeit

- Universelle Sorte für gehärtete Stähle im kontinuierlichen bis unterbrochenen Schnitt

- Gehärteter legierter Stahl und Werkzeugstahl im kontinuierlichen bis leicht unterbrochenen Schnitt

- Sphäroguss und Grauguss im unterbrochenen Schnitt

CBN 750

Minimaler CBN-Gehalt, optimale chemische und abrasive Verschleißfestigkeit

- Weiches Sintermetall im kontinuierlichen bis leicht unterbrochenen Schnitt

- Sphäroguss im kontinuierlichen bis leicht unterbrochenen Schnitt

CBN 900/950

Hoher CBN-Gehalt, hervorragende Bruchzähigkeit und abrasive Verschleißfestigkeit

- Überragende Leistung beim Drehen und Fräsen von Gusseisen

- Hartes Sintermetall im kontinuierlichen bis stark unterbrochenen Schnitt

- Gehärteter Stahl und Werkzeugstahl im unterbrochenen Schnitt

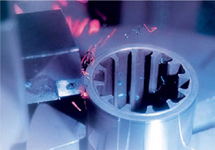

Anwendungsbeispiele für CBN-Wendeschneidplatten

Work material: Hardened steel,57-62HRC

,V(m/min)=100,f(m/rev)=0.1,d(mm)=0.15mm

One set of inserts can be machined over 500 pcs workpiece, better dimensions and surface roughness control.

10 times working life increased over other material inserts.

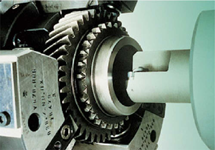

Face turning of half shaft HRC55-60 20CrNiMoH

V(m/min)=170 f=0.22 D(mm)=0.1

Increased 15% tooling life increased over competitors, at the same working parameter.

Greatly reduced the user’s cost