Tipos de brocas: Guía completa de selección

Las brocas son los héroes anónimos de los proyectos de fabricación, construcción y bricolaje. Elegir el tipo equivocado puede provocar la rotura de herramientas, daños en los materiales y costosos retrasos. Esta guía aclara la confusión y explica más de 15 tipos de brocas, sus aplicaciones industriales y consejos profesionales para maximizar la eficiencia.

Contenido

¿Qué son las brocas?

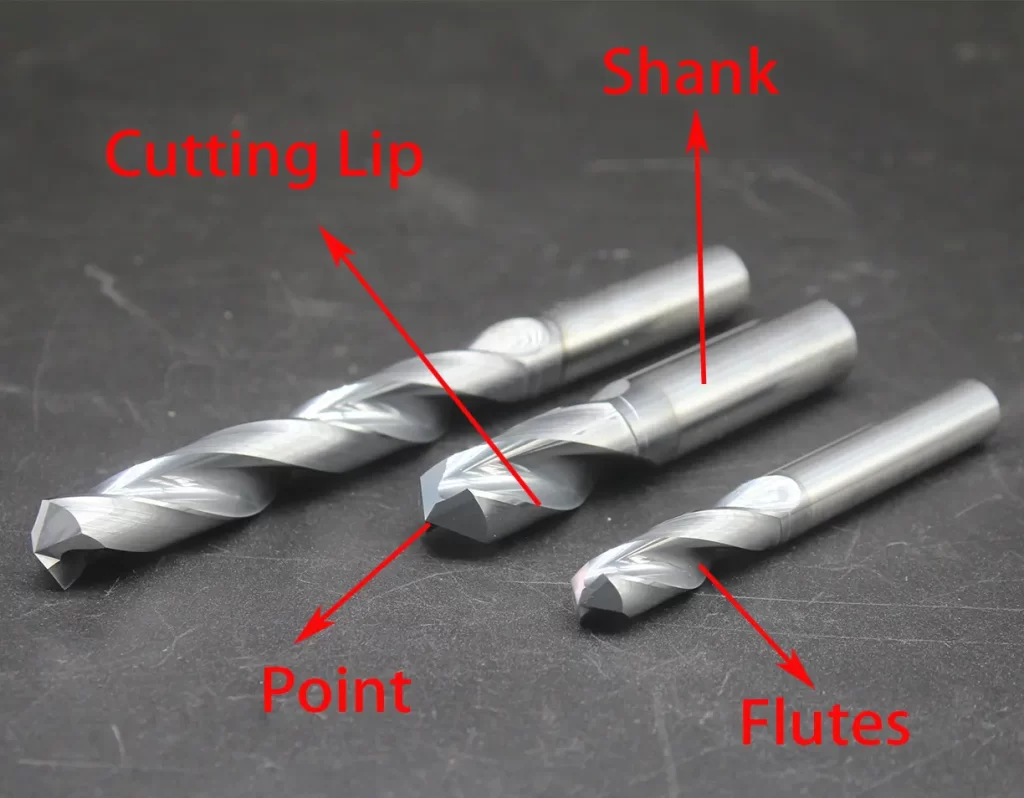

Las brocas son herramientas de corte montadas en taladros o taladradoras. Crean agujeros en los materiales mediante rotación o impacto, y se utilizan ampliamente en metalurgia, carpintería, construcción y fabricación de productos electrónicos. Aunque las formas y tamaños varían, todas las brocas comparten los mismos componentes básicos:

Mango

El mango es la parte trasera que se inserta en el portabrocas para su fijación.

Flautas

Ranuras en espiral que van desde el filo de corte hasta el mango. Eliminan las virutas durante el taladrado y permiten que el refrigerante llegue a la zona de corte, reduciendo la acumulación de calor.

Punto

La punta cónica de la broca, formada por labios cortantes y un filo de cincel para el centrado.

Labio de corte

El filo que entra en contacto directo con el material, realizando la acción de corte primaria.

Las diferencias entre las brocas radican principalmente en el diseño del filo de corte, que determina la compatibilidad de los materiales (por ejemplo, una punta dividida para metal frente a una punta de brad para madera). Los diseños de las brocas también se adaptan a herramientas específicas; por ejemplo, las brocas de albañilería para martillos perforadores tienen estrías reforzadas para soportar las vibraciones del hormigón.

¿Cómo elegir la broca adecuada?

La elección de la broca adecuada empieza por definir su aplicación. Mientras que las brocas de uso general sirven para tareas básicas, las brocas especializadas ofrecen mejores resultados para materiales y tipos de orificios específicos.

El material y el revestimiento de la broca influyen directamente en la compatibilidad con los materiales de la pieza de trabajo:

Materiales de la broca:

- Acero al carbono

Fabricada en acero al carbono estándar. Lo mejor para materiales blandos como madera de pino o plásticos finos en tareas de baja intensidad. - Acero de alta velocidad (HSS)

Contiene wolframio (W), molibdeno (Mo), cromo (Cr) y vanadio (V). Manipula madera, plásticos y metales blandos (por ejemplo, láminas de aluminio) a velocidades moderadas. - Cobalto (5-8% Co)

El cobalto añadido aumenta la resistencia al calor y la vida útil. Ideal para acero inoxidable, aleaciones de titanio y otros metales duros, habituales en talleres aeroespaciales y de automoción. - Carburo de tungsteno

Con una dureza HRA 90-94 (muy superior al HSS y al cobalto), taladra aceros templados, cerámica o compuestos de fibra de vidrio. Frágil pero inigualable en resistencia a la abrasión. - Con punta de carburo

Cuerpo de acero con filo de metal duro. Equilibra la durabilidad y el coste, popular para la producción de gran volumen en hierro fundido o acero aleado. - Diamante policristalino (PCD)

Cantos de diamante sintético. El «rey de los materiales no ferrosos», perfecto para grafito, fibra de carbono o aleaciones de cobre y aluminio en la fabricación de componentes electrónicos.

Revestimientos de brocas:

- Nitruro de titanio (TiN)

La capa dorada reduce la fricción y el desgaste. Prolonga la vida útil de las brocas para taladrar acero y hierro. - Nitruro de titanio y aluminio (TiAlN)

Recubrimiento negro púrpura. Mejor resistencia al calor que el TiN, adecuado para taladrado de alta velocidad en acero inoxidable (por ejemplo, instalaciones de accesorios de cocina). - Revestimiento de diamante CVD

Capa de diamante con un 99% de pureza. La mayor dureza, pero costosa. Reservado para compuestos abrasivos como los polímeros reforzados con fibra de carbono (CFRP). - Óxido negro

Recubrimiento antioxidante económico. Sirve para taladrar acero al carbono, pero evite el aluminio, ya que puede provocar la acumulación de material y el atasco de la broca.

Es posible que haya oído hablar de las brocas PCD y SDS. Aclaremos qué son:

Brocas PCD

Fabricadas con diamante sintético, como se menciona en la sección de materiales. Apodado el «rey de los materiales no ferrosos» debido a la extrema dureza del diamante, estas brocas destacan en el taladrado de materiales compuestos (por ejemplo, paneles de fibra de carbono), aleaciones de aluminio y grafito, habituales en el montaje de fuselajes aeroespaciales o en la producción de carcasas de baterías de vehículos eléctricos.

Brocas SDS

Diseñados específicamente para martillos perforadores. Sus vástagos incorporan mecanismos de bloqueo acanalados que permiten una instalación rápida y una transferencia eficaz de la energía de impacto. Se utilizan principalmente para taladrar hormigón, mampostería de ladrillo o piedra; piense en el personal de construcción que instala anclajes en edificios altos o en los renovadores que rompen muros de carga.

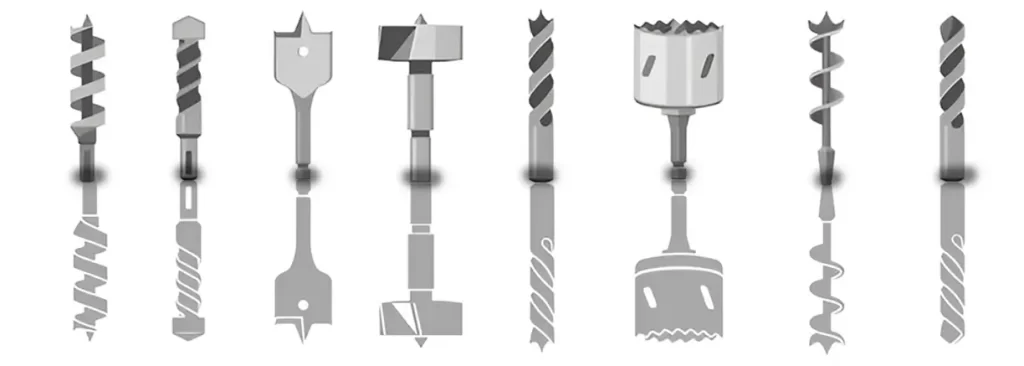

Tipos de brocas

Las operaciones de perforación requieren diferentes tipos de brocas. Los analizaremos desde tres perspectivas: aplicaciones específicas de materiales, diseños especializados y tipos de mango.

Guía de selección de materiales

La elección de la broca adecuada empieza por el material de la pieza, que determina el revestimiento, la composición y la geometría del filo de corte. Categorías comunes:

Broca para mampostería

Para hormigón, ladrillo o piedra: Utilice brocas de albañilería con punta de carburo o brocas SDS-Plus diseñadas para martillos perforadores. Combinan cuerpos de acero rápido con filos de carburo de tungsteno para evitar grietas, reducir el ruido/polvo y resistir impactos, lo que resulta esencial para taladrar orificios de anclaje en muros de cimentación o instalar... Sistemas de calefacción, ventilación y aire acondicionado.

Broca para metal

Adaptar la dureza de la broca al metal:

Las brocas HSS manipulan metales blandos (por ejemplo, chapas de aluminio en los talleres de carrocería de automóviles).

Las brocas de cobalto (5-8% Co) abordan tubos de acero inoxidable o accesorios hidráulicos.

Brocas de metal duro aceros templados (por ejemplo, matrices para herramientas).

Los recubrimientos como TiN o TiAlN prolongan la vida útil en situaciones de alto calor, como los centros de mecanizado CNC que funcionan 24 horas al día, 7 días a la semana.

Broca para azulejos y vidrio

Disponen de puntas de carburo de tungsteno diamantadas con puntas piloto para evitar el deslizamiento. Utiliza bajas RPM sin acción de martillo - ideal para instalaciones de azulejos de baño o taladrado de vidrio de acuario. Consejo profesional: una broca de albañilería estándar puede funcionar en cerámica si tiene cuidado, pero el avance será más lento.

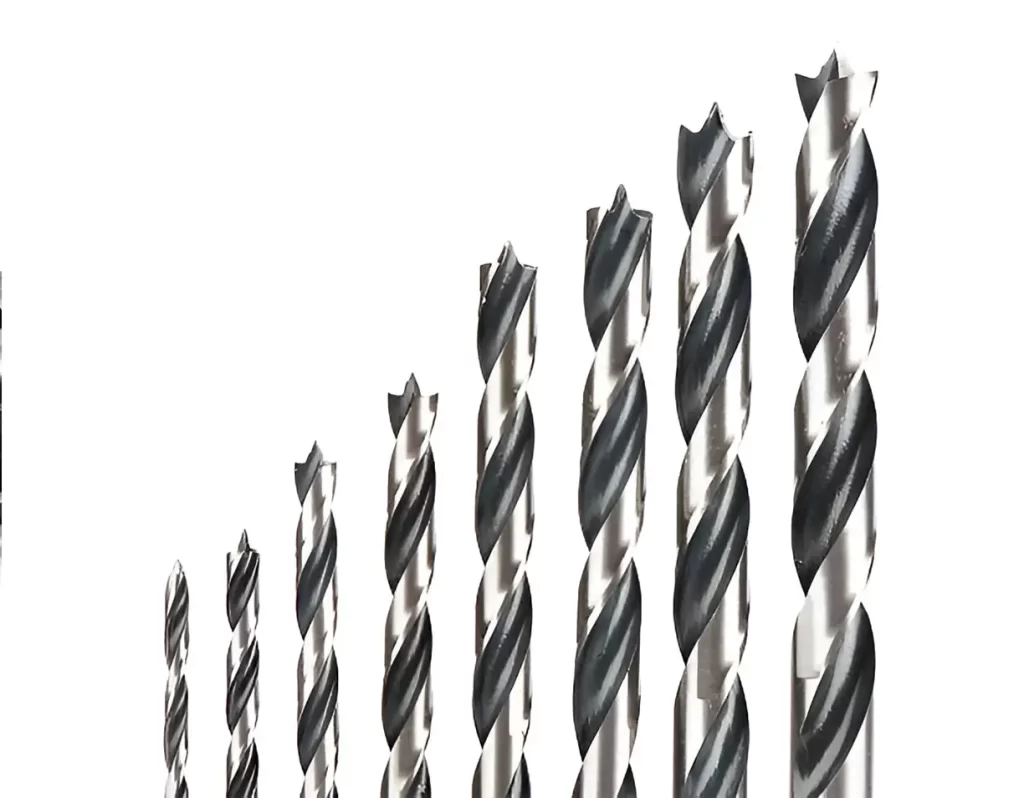

Broca para madera

Diseñado para agujeros limpios con astillas mínimas:

Brocas helicoidales (hasta 20 mm) para madera gruesa en la fabricación de muebles.

Brocas de pala (13mm+) para carpintería gruesa como la construcción de cubiertas.

Las brocas Forstner crean orificios de fondo plano para las bisagras ocultas de los armarios.

Las brocas para espigas garantizan la precisión en los talleres de carpintería.

Broca para metales no ferrosos y materiales compuestos

Para fibra de carbono (CFRP), fibra de vidrio (GFRP) o grafito:

Brocas de PCD con bordes de diamante sintético evitan la delaminación en el montaje de alas aeroespaciales.

Las brocas recubiertas de CVD manipulan materiales compuestos abrasivos en la producción de palas de aerogeneradores.

Tipos de brocas

Las brocas también pueden clasificarse por sus funciones o aplicaciones de perforación. Cada tipo suele adaptarse a materiales específicos. Los tipos más comunes son:

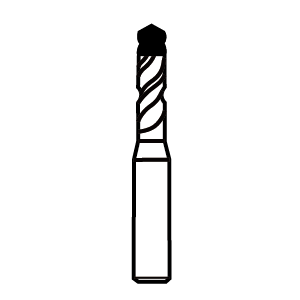

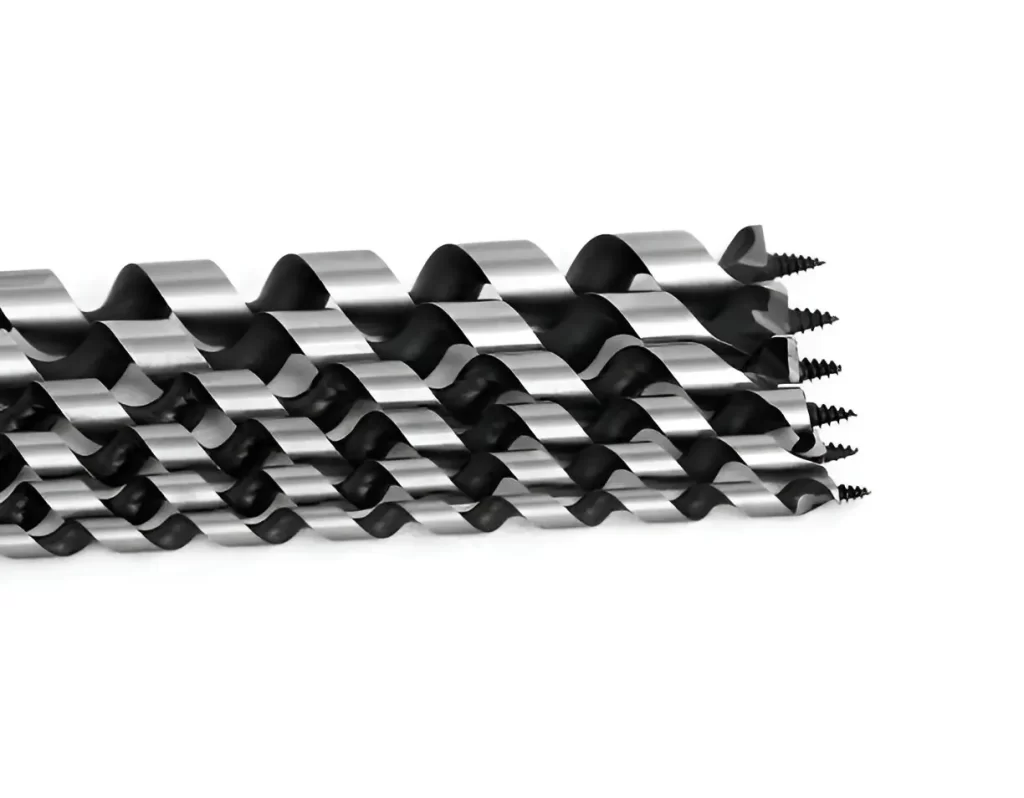

Brocas de taladro

Se utilizan para perforar agujeros profundos en madera gruesa, vigas o troncos. En comparación con las brocas estándar para madera, las brocas de barrena tienen cuerpos más largos con estrías espirales profundas para una eliminación eficaz de las virutas. La punta de tornillo autoalimentada mantiene la alineación de la perforación, perfecta para tareas de entramado de madera o construcción naval que requieran precisión en madera densa.

Brocas de punta Brad

Diseñada para trabajar la madera con precisión. La punta en forma de punta de alfiler evita el deslizamiento, mientras que los canales dobles eliminan las virutas con suavidad. Algunos modelos incluyen un collar de tope de profundidad (por ejemplo, para agujeros repetitivos de pasadores de estanterías en ebanistería). Ideal para taladrar juntas de espigas en talleres de muebles.

Brocas avellanadoras

Crea un asiento enrasado de los tornillos taladrando rebajes cónicos. Elimina rebabas en madera, metal o plástico. Las brocas avellanadoras PCD de SUNDI se adaptan a materiales compuestos abrasivos, como paneles de fibra de carbono para aviones, sin astillar los bordes.

Brocas planas

Taladre agujeros grandes (13 mm+) en madera. La cabeza plana con espolón central garantiza puntos de inicio precisos. Diseño sencillo, rentable para carpintería en bruto (por ejemplo, instalaciones de cerraduras de puertas en obras).

Brocas forstner

Especializada para agujeros de fondo plano en ebanistería. El filo perimetral minimiza los desgarros, mientras que el espolón central guía cortes limpios. Esencial para el montaje oculto de bisagras en fábricas de armarios de cocina.

Brocas para bisagras

Similares a las brocas Forstner pero optimizadas para la alineación de bisagras. Garantiza que los orificios de los tornillos permanezcan centrados, algo fundamental en las instalaciones de herrajes de puertas para evitar desalineaciones en carpintería de alta gama.

Brocas HSS

Fabricada en acero rápido (HSS). Manipula madera, plásticos y metales blandos (por ejemplo, tubos de cobre). Asequible y versátil: con revestimientos TiN/TiAlN para prolongar la vida útil en proyectos de bricolaje en el garaje.

Brocas para embutir

Se utiliza para mortajas cuadradas/rectangulares en carpintería. Combina una broca interior y un cincel exterior, lo que requiere una mortajadora. Clave para la carpintería tradicional, como el ensamblaje de patas de mesa en talleres de carpintería.

Brocas para perforación profunda(Brocas de cañón)

Especializado para el taladrado de agujeros profundos (relación profundidad/diámetro ≥10:1), como cuerpos de válvulas hidráulicas o canales de refrigeración de moldes. Su esbelta estructura de vástago con canales de refrigerante internos permite un taladrado estable a profundidades superiores a 1 metro, logrando acabados lisos (Ra ≤1,6μm) críticos para los sistemas de inyección de combustible aeroespaciales o la fabricación de cilindros hidráulicos.

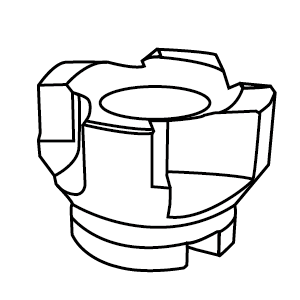

Taladrado intercambiable

Diseñada para corte pesado y agujeros de gran diámetro (normalmente ≥12mm), como agujeros de bridas o componentes de ejes. Presenta un cuerpo corto y rígido con plaquitas de metal duro reemplazables. El alojamiento de la plaquita en forma de U permite cambiar rápidamente la hoja, lo que la hace adaptable para agujeros pasantes, agujeros ciegos y mecanizado rentable a granel (por ejemplo, procesamiento por lotes de bloques de motor en plantas de automoción).

Brocas escalonadas

Presentan un diseño de escalón cónico para múltiples tamaños de orificio en una sola broca. Ideales para metales finos (por ejemplo, armarios eléctricos) o tuberías de PVC, los fontaneros las utilizan para ajustar rápidamente los diámetros de los orificios in situ.

Explicación de los tipos de mango de broca

El tipo de mango de una broca debe coincidir con el portabrocas para un funcionamiento seguro. A continuación se muestran los diseños de mango más comunes:

Vástago hexagonal

Tiene forma hexagonal que se bloquea firmemente en los portabrocas, minimizando el deslizamiento. Se utiliza principalmente con atornilladores eléctricos de percusión o atornilladores de impacto para aplicaciones de alto par.

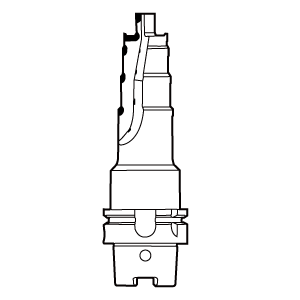

Vástago SDS

Específicamente diseñado para martillos perforadores y taladros percutores. En lugar de depender de la fuerza de sujeción del portabrocas, utiliza ranuras para bloquearse en la herramienta. Ideal para trabajos pesados de perforación en hormigón o mampostería.

Vástago recto

El tipo más común, con forma cilíndrica. Requiere un portabrocas o pinza para fijarla. Versátil para su uso en taladros inalámbricos, taladradoras de banco, máquinas CNC y fresadoras.

Vástago roscado

Equipado con roscas para apriete manual. Elimina la necesidad de un portabrocas tradicional, por lo que es adecuado para espacios reducidos y taladrado de alto par en los que debe evitarse el deslizamiento (por ejemplo, fabricación de metal o reparación de automóviles).

Explicación de los ángulos de las brocas

El ángulo de una broca afecta directamente a la eficacia del taladrado y a su idoneidad para distintos materiales. Las brocas tienen principalmente dos ángulos de punta comunes: 118° y 135°.

Una broca de 118° es el ángulo estándar, adecuado para el taladrado de uso general en metales (por ejemplo, acero dulce), madera y plásticos.

Una broca de 135° es mejor para materiales más duros como acero inoxidable, acero endurecido, aleaciones de alta resistencia y aleaciones de titanio.

Las brocas para metal también pueden tener otros ángulos (por ejemplo, 80°, 90°, 120°, 140°). Los ángulos de punta de broca más pequeños (por ejemplo, 80°-90°) son más afilados y funcionan bien para materiales más blandos, mientras que los ángulos más grandes (por ejemplo, 135°-140°) son más duraderos para materiales más duros. Sin embargo, los ángulos mayores aumentan la resistencia al corte porque la punta más plana reduce el afilado.

Conclusión

Seleccionar la broca adecuada es fundamental tanto para la compatibilidad del material como para la eficacia operativa. Por ejemplo, cuando se trabaja con acero endurecido, una broca con recubrimiento de cobalto resiste el desgaste mucho mejor que las opciones estándar, lo que prolonga directamente la vida útil de la herramienta. Los ingenieros de SUNDI están especializados en adaptar las geometrías de las brocas a aplicaciones únicas, ya sea titanio de grado aeroespacial o carpintería de gran volumen. Los estudios de casos muestran que los clientes reducen los costes de sustitución de herramientas en un 22% tras adoptar nuestras soluciones personalizadas. Para hablar de sus retos de mecanizado específicos, póngase en contacto con nuestro equipo técnico para una consulta gratuita.

PREGUNTAS FRECUENTES

P1: ¿Puedo utilizar una broca para madera en metal?

Las brocas para madera carecen del ángulo de hélice y la dureza para metal. Intentarlo desafilará el filo al instante.

P2: ¿Por qué se recalientan las brocas en las máquinas CNC?

Causa: RPM incorrectas (demasiado altas) o flujo de refrigerante deficiente.

Solución: Utilice esta fórmula: RPM = (Velocidad de corte x 318)/Diámetro del taladro.

P3: ¿Debo utilizar una broca de PCD o una broca con revestimiento de CVD?

R: Elija en función de su material y sus prioridades:

Elija brocas con revestimiento CVD si:

Taladrado de materiales compuestos (por ejemplo, piezas aeroespaciales) para evitar la delaminación del orificio de salida.

Dar prioridad a los proyectos de menor coste inicial o a corto plazo.

Elija PCD Drills si:

Perforación de pilas de compuestos metálicos (por ejemplo, CFRP + aluminio) con capas de salida metálicas.

Necesidad de una mayor vida útil de la herramienta, calidad estable de los orificios en trabajos de gran volumen o herramientas reutilizables.

Regla rápida:

Antidelaminación → CVD | Durabilidad/apilamiento de metales → PCD.