Diferencias entre las plaquitas cerámicas y las plaquitas de CBN para acero templado

¿Cuál es la diferencia entre perforación, mandrinado y escariado?

El mecanizado de precisión es un mundo de delicadeza y exactitud, en el que destacan tres procesos clave: perforación, aburridoy escariado. Cada una de estas técnicas tiene una finalidad distinta, y comprender sus diferencias es crucial para lograr precisión en el mecanizado. En esta guía detallada, desvelaremos los misterios que se esconden tras el taladrado, el mandrinado y el escariado, arrojando luz sobre sus aplicaciones, ventajas y cuándo utilizar cada método.

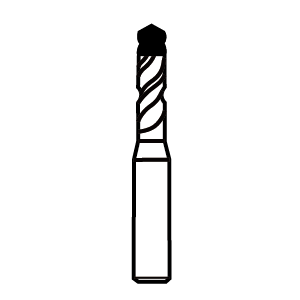

Taladrado

El taladrado es el proceso fundamental de creación de orificios en materiales mediante una rotación herramienta de cortenormalmente un broca. El objetivo principal del taladrado es generar agujeros redondos de forma rápida y eficaz. Suele ser el punto de partida en muchas operaciones de mecanizado.

- El taladrado implica un movimiento axial directo para crear orificios con tolerancias mínimas.

- Es adecuada para tareas generales de perforación, incluida la creación de agujeros piloto o a través de agujeros.

- El taladrado puede dejar un acabado menos preciso y se suele utilizar para operaciones en las que la alta precisión no es crítica.

-Variaciones en la perforación

El taladrado, como proceso de mecanizado, presenta diversas variantes, cada una de ellas adaptada a requisitos y materiales específicos:

- Perforación helicoidal: Las brocas helicoidales son las herramientas más comunes y versátiles para hacer agujeros. Tienen ranuras en espiral y se utilizan mucho en diversos materiales, como metal, madera y plástico.

- Perforación profunda: El taladrado profundo, como su nombre indica, se emplea cuando se necesitan agujeros excepcionalmente profundos. Esta técnica suele requerir herramientas especializadas y sistemas de refrigeración para controlar el calor generado durante el proceso.

- Perforación de cañones: El taladrado de cañones es un método de taladrado de precisión que se utiliza habitualmente en la fabricación de cañones de armas de fuego y otras industrias en las que se necesitan orificios rectos y profundos.

- Trepanación: La trepanación es una variante de la perforación utilizada para crear agujeros de gran diámetro. Consiste en extraer un núcleo o tapón del centro del orificio, dejando una pared lateral cilíndrica.

-¿Cuáles son las aplicaciones de la perforación?

La perforación desempeña un papel fundamental en numerosas industrias y aplicaciones, entre ellas:

- Fabricación: En la fabricación, el taladrado es esencial para producir orificios en diversos componentes, desde bloques de motor en la fabricación de automóviles hasta piezas de precisión en la industria aeroespacial.

- Carpintería: Los carpinteros confían en la perforación para crear orificios para tacos, tornillos y otras técnicas de ensamblaje, garantizando conexiones precisas y sólidas en muebles y armarios.

- Fabricación de metales: En la fabricación de metales, el taladrado se emplea para estructuras de acero, tuberías y muchas otras aplicaciones en las que se necesitan orificios para elementos de fijación o pasillos.

- Industria del automóvil: En el sector de la automoción, el taladrado se utiliza para crear orificios en bloques de motor, componentes de transmisión y otras piezas críticas según especificaciones exactas.

- Electrónica: El taladrado de precisión es vital en la industria electrónica, especialmente en la creación de placas de circuitos impresos (PCB) y microelectrónica.

-Avances en la perforación:

El mundo de la perforación ha sido testigo de importantes avances tecnológicos que han mejorado la eficacia, la precisión y la sostenibilidad.

Algunas de las principales innovaciones son:

- Taladrado CNC: La tecnología de control numérico por ordenador (CNC) ha revolucionado los procesos de taladrado, permitiendo la creación precisa y automatizada de orificios en una amplia gama de materiales.

- Taladrado de alta velocidad: Los avances en los materiales y el diseño de las herramientas de corte han facilitado el taladrado de alta velocidad, reduciendo el tiempo de producción y mejorando la precisión.

- Perforación respetuosa con el medio ambiente: Las prácticas de perforación sostenibles, como la tecnología de refrigerante pasante y las técnicas de lubricación mínima, han reducido el impacto medioambiental.

- Medición sin contacto: La integración de sistemas de medición sin contacto permite la supervisión y los ajustes en tiempo real durante el proceso de perforación para garantizar la precisión.

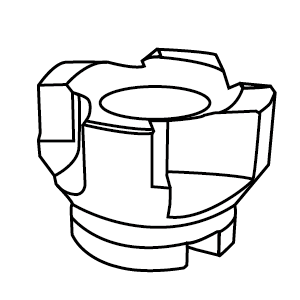

Perforación

Perforación es un proceso de mecanizado de precisión utilizado para ampliar, perfeccionar o remodelar orificios existentes. Desempeña un papel crucial en industrias en las que el diámetro y la concentricidad de los orificios son factores críticos.

- La perforación utiliza un herramienta de corte de una punta para lograr precisión.

- Suele emplearse en situaciones en las que es necesario mejorar los orificios existentes, como conseguir unas dimensiones exactas o crear un orificio perfectamente concéntrico.

- El mandrinado es conocido por su precisión, estrechas tolerancias, excelente redondez y acabado superficial superior, lo que lo convierte en la opción preferida cuando es necesario mejorar los orificios existentes.

-Cómo funciona el aburrimiento:

- Herramienta de corte de un solo punto: El mandrinado emplea una herramienta de corte de un solo punto, a menudo denominada barra o cabezal de mandrinar, para eliminar material y mejorar las dimensiones de un orificio existente.

- Movimiento giratorio: La herramienta de mandrinar gira, mientras que la pieza permanece inmóvil o gira a menor velocidad. Este movimiento de rotación permite que la herramienta corte el material.

-¿Cuáles son las aplicaciones de la perforación?

El mandrinado es esencial en una amplia gama de industrias y aplicaciones, entre ellas:

- Industria aeroespacial: En la fabricación aeroespacial, el mandrinado se utiliza para crear orificios precisos para componentes de aeronaves y piezas de motores, garantizando la seguridad y el rendimiento

- Automoción: La industria del automóvil confía en el mandrinado para los cilindros del motor y los componentes de la transmisión, consiguiendo unas dimensiones óptimas y minimizando la fricción.

- Dispositivos médicos: El mandrinado desempeña un papel fundamental en la fabricación de dispositivos médicos, ya que garantiza orificios precisos en componentes como instrumentos quirúrgicos e implantes.

- Petróleo y gas: El sector del petróleo y el gas utiliza la perforación en la creación de pozos y tuberías de revestimiento para acceder a los recursos naturales y extraerlos con eficacia.

- Fabricación de herramientas y matrices: El mandrinado es vital en la producción de herramientas y matrices, ya que proporciona la precisión necesaria para moldes y componentes de alta precisión.

- Hidráulica y neumática: En los sistemas hidráulicos y neumáticos, el mandrinado garantiza que los cilindros y las válvulas tengan las tolerancias exactas para un funcionamiento eficaz.

-Avances en la perforación:

Los avances tecnológicos han impulsado la perforación a nuevas cotas, haciéndola aún más precisa y eficaz:

- Control digital: La integración de la tecnología de control numérico por ordenador (CNC) ha llevado la precisión digital al mandrinado, permitiendo operaciones automatizadas, repetibles y de gran exactitud.

- Materiales avanzados para herramientas: Los materiales de las herramientas de corte han evolucionado para mejorar su vida útil y reducir el desgaste, lo que permite mecanizados más prolongados.

- Amortiguación de vibraciones: Las innovaciones en el diseño de la máquina y los portaherramientas han reducido las vibraciones, lo que se traduce en un mejor acabado superficial y una mayor vida útil de la herramienta.

- Taladrado a microescala: Los avances han hecho posible el microtaladrado, que permite crear orificios precisos en componentes diminutos utilizados en electrónica y dispositivos médicos.

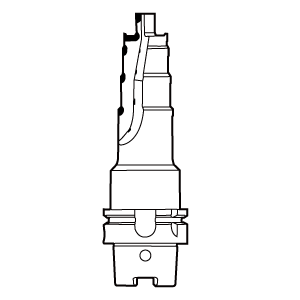

Escariado

Escariado es el pináculo de la perforación de precisión. Se utiliza para mejorar la precisión y el acabado de orificios ya taladrados o mandrinados. El escariado proporciona un acabado superficial de alta calidad y tolerancias estrechas.

-Cómo funciona el escariado:

- Herramienta de corte de múltiples filos: El escariado utiliza una herramienta de corte llamada escariador, que tiene múltiples filos de corte. Esta herramienta se introduce en un orificio existente para afinar sus dimensiones.

- Precisión superior: El escariado ofrece una precisión excepcional, garantizando que las dimensiones del orificio y el acabado de la superficie cumplan tolerancias estrictas. Proporciona al orificio una superficie pulida, lisa y de alta calidad.

- Paso final en la precisión: El escariado es a menudo el paso final para conseguir las especificaciones de orificio deseadas, especialmente en aplicaciones en las que es primordial una precisión impecable, como los componentes aeroespaciales o los instrumentos médicos.

-¿Cuáles son las aplicaciones del escariado?

El escariado se utiliza en diversas industrias en las que la precisión es fundamental, entre ellas:

- Industria aeroespacial: En la fabricación aeroespacial, el escariado es esencial para crear orificios en componentes como piezas de motores de aviones y elementos estructurales para garantizar la seguridad y el rendimiento.

- Instrumentos médicos: El escariado se emplea para crear orificios precisos en instrumentos quirúrgicos, implantes dentales y otros dispositivos médicos en los que la precisión es vital.

- Automoción: La industria de la automoción confía en el escariado para los componentes del motor, piezas de transmisión y otros elementos críticos para minimizar la fricción y mejorar el rendimiento.

- Armas de fuego: En la fabricación de armas de fuego, el escariado garantiza que los cañones y otros componentes cumplan las especificaciones exactas de precisión y seguridad.

- Petróleo y gas: El escariado se utiliza en el sector del petróleo y el gas para la construcción y revestimiento de pozos con el fin de acceder a los recursos y extraerlos de forma eficaz y segura.

-Avances de fresado:

El escariado ha evolucionado con los avances tecnológicos, haciéndolo aún más preciso y eficaz:

- Diseños avanzados de escariadores: Los escariadores ahora vienen en una variedad de diseños y recubrimientos, adaptados a diferentes materiales y aplicaciones, lo que permite mejorar el rendimiento y prolongar la vida útil de la herramienta.

- Precisión CNC: La integración de la tecnología de control numérico por ordenador (CNC) ha aportado precisión digital al escariado, garantizando operaciones automatizadas y de alta precisión.

- Soluciones de escariado personalizadas: Los fabricantes ofrecen ahora soluciones de escariado personalizadas para satisfacer los requisitos específicos de cada proyecto, lo que permite una mayor flexibilidad y precisión.

- Lubricación y refrigeración: Las innovaciones en las técnicas de lubricación y refrigeración han reducido el calor y la fricción durante el escariado, lo que se traduce en un mejor acabado superficial y una mayor vida útil de la herramienta.

Optimización de cada técnica

Para utilizar estas técnicas con eficacia, es fundamental optimizar la velocidad, el avance y la selección de la herramienta en función de los requisitos específicos de la tarea en cuestión.

- Optimización de la perforación: Utilice velocidades más altas para materiales más blandos como el aluminio y velocidades más lentas para materiales más duros como el acero inoxidable. Ajuste la velocidad de avance para evitar el sobrecalentamiento y garantizar la calidad del orificio.

- Optimización del aburrimiento: Seleccione la herramienta de mandrinar adecuada y ajuste la velocidad de avance para ampliar el orificio con precisión. Asegúrese de que la pieza sea rígida para minimizar las vibraciones.

- Optimización del escariado: Calcular y optimizar las velocidades y avances para el escariado, teniendo en cuenta el material y el acabado deseado. Utilizar la lubricación adecuada para reducir la fricción y la generación de calor.

Preguntas frecuentes

Q: ¿Cuál es la principal diferencia entre taladrar y escariar?

A: El taladrado crea agujeros básicos con rapidez, mientras que el escariado perfecciona los agujeros existentes con precisión. El escariado proporciona una redondez y un acabado excepcionales en comparación con el taladrado.

Q: ¿Cuándo se utiliza el mandrinado en el mecanizado?

A: El mandrinado se emplea cuando es necesario mejorar los orificios existentes, especialmente para conseguir dimensiones exactas o crear orificios perfectamente concéntricos.

Q: ¿Cuáles son las ventajas de utilizar escariadores de metal duro?

A: Los escariadores de metal duro ofrecen una dureza y resistencia al desgaste excepcionales, por lo que son ideales para el mecanizado de materiales duros y abrasivos. Proporcionan una vida útil y una fiabilidad superiores.

Q: ¿Por qué es crucial optimizar las velocidades y los avances en el mecanizado?

A: La optimización de las velocidades y los avances garantiza que la herramienta funcione con la máxima eficacia, evitando el sobrecalentamiento y el desgaste de la herramienta y proporcionando resultados de precisión.

Q: ¿Puedo utilizar un juego de escariadores para diversas tareas en el mecanizado de precisión?

A: Sí, los juegos de escariadores son versátiles y permiten seleccionar el escariador adecuado del juego para adaptarse a los requisitos específicos del proyecto, lo que los convierte en un valioso activo en el mecanizado de precisión.

Q: ¿Qué técnica es la mejor para conseguir un acabado superficial de alta calidad en el mecanizado de precisión?

A: El escariado es la técnica preferida para conseguir un acabado superficial de alta calidad y tolerancias estrechas en el mecanizado de precisión.

En el ámbito de mecanizado de precisiónLas diferencias entre taladrado, mandrinado y escariado son cruciales para lograr los resultados deseados. Cada técnica tiene sus aplicaciones y ventajas específicas, y optimizar su uso es primordial para la precisión. Ya se trate de crear orificios básicos, ampliar los existentes o buscar la máxima precisión, comprender estas diferencias es la clave del éxito en el mecanizado. Si elige la técnica adecuada para cada trabajo y aplica estrategias de optimización, podrá conseguir una precisión constante en sus proyectos de mecanizado.