Guide complet des outils de fraisage

Dans le domaine de l'usinage, les fraises en bout sont très populaires en raison de leur polyvalence et de leur utilité, ce qui en fait l'outil de coupe le plus couramment utilisé. Pour beaucoup de débutants en usinage, c'est souvent le premier outil qu'ils essaient. Il existe de nombreux types de fraises, c'est pourquoi cet article présente les principes de base et quelques conseils pour vous aider à choisir la meilleure. Cela vous aidera à choisir la fraise la plus rentable et la plus efficace pour vos besoins, que vous l'achetiez ou que vous l'utilisiez !

Contenu

Qu'est-ce qu'un outil de fraisage ?

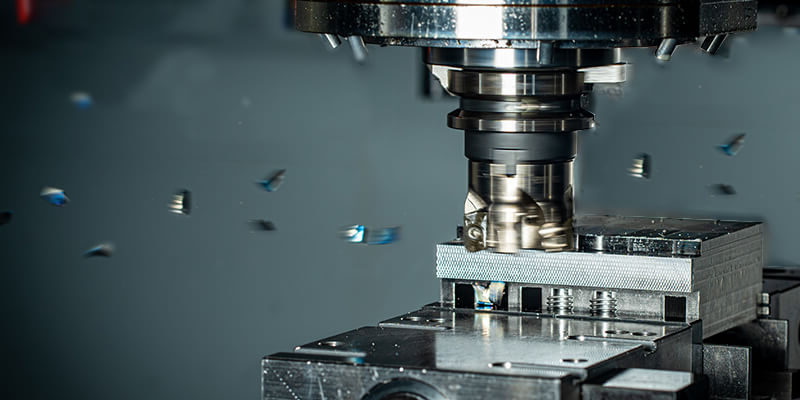

Les fraises en bout sont utilisées pour l'usinage. Elles tournent sur elles-mêmes pour enlever de la matière à la surface d'une pièce. Cela permet de créer les formes, les contours et les surfaces souhaités. Vous les trouverez principalement sur les fraiseuses et les centres d'usinage. Les fraises massives sont généralement fabriquées en acier rapide ou en carbure. Mais en fonction de votre budget, vous pouvez opter pour des types de plaquettes, comme le PCD ou le CBN, sur l'arête de coupe si vous recherchez une plus grande durabilité. Les fraises en bout sont donc très polyvalentes et coupent toutes sortes de matériaux : métaux, bois, composites, plastiques, etc. Elles sont parfaites pour les industries telles que l'automobile, l'aérospatiale, la fabrication de moules, les nouvelles énergies et même les soins de santé.

.gif)

Types d'outils de fraisage

Il existe plusieurs types de fraises, chacune conçue pour des applications et des niveaux de performance différents. Il est essentiel de choisir la bonne fraise en fonction de vos besoins spécifiques. Vous trouverez ci-dessous quelques types courants de fraises. Vous pouvez vous référer rapidement au tableau pour avoir une vue d'ensemble.

| Catégorie | Type | application | |

|---|---|---|---|

| Moulin END | Fraises carrées |  | Ils sont parfaits pour les opérations telles que le rainurage, le fraisage des bords et le contournage, en particulier lorsqu'il s'agit de réaliser des bords à angle droit et des rainures à fond plat. |

| Fraise à bouts ronds |  | Ils sont idéaux pour la finition de haute précision des surfaces courbes lisses, des profils 3D et des contours complexes. | |

| Fraises à bouts ronds |  | Parfait pour traiter les bords arrondis, réduire l'écaillage et idéal pour les zones de transition. | |

| Fraises d'arrondi |  | Idéal pour l'arrondi et le chanfreinage des bords extérieurs, l'ébavurage et l'amélioration de l'aspect et de la sécurité des bords des pièces. | |

| Fraises en bout à découper |  | Utilisé pour l'usinage de contre-dépouilles, de rainures, de porte-à-faux ou de pièces complexes avec des géométries difficiles à atteindre. | |

| Micro-fraises en bout |  | Idéal pour le micro-usinage, les composants électroniques, les appareils médicaux et la fabrication de micro-moules. | |

| Moulins à facettes | Fraise à surfacer |  | Parfaite pour le fraisage à plat de grandes surfaces, elle permet à la fois un usinage brut efficace et une finition de surface de haute précision. |

| Couteaux à fente | Couteaux pour rainures en T |  | Idéal pour l'usinage de rainures en T, utilisées pour la fixation d'appareils ou l'installation et le positionnement de mécanismes coulissants. |

| Scie à découper |  | Idéal pour l'usinage de haute précision de fentes profondes et étroites ou pour la séparation de pièces minces. | |

| Couteaux spécialisés | Fraise à queue d'aronde |  | Utilisé pour l'usinage de rainures triangulaires en forme de queue d'aronde sur les pièces à usiner. |

| Fraises à fileter |  | Idéal pour l'usinage des filets intérieurs et extérieurs. | |

| Fraises concaves et convexes |  | Idéal pour l'usinage de profils incurvés concaves ou convexes sur les pièces, couramment utilisés dans le traitement des moules et des décorations. | |

| Fraise cylindrique |  | Principalement utilisé pour le fraisage à plat de grandes surfaces ou l'usinage de profilés de précision. |

Examinons maintenant chaque type de fraise en détail.

1. Fraises en bout

La fraise en bout, qui est le type le plus courant, possède des arêtes de coupe à la fois sur la pointe et sur les côtés, ce qui signifie qu'elle peut couper dans n'importe quelle direction.

1.1 Fraises carrées

Également connues sous le nom de fraises plates, les fraises carrées ont une pointe plate et un angle de coupe de 90°. Si vous devez effectuer des tâches telles que le rainurage, l'empochement ou le profilage, ces outils constituent un excellent choix.

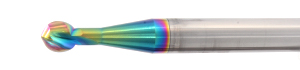

1.2 Fraise à billes

Également appelée fraise à bille, elle possède une pointe hémisphérique et ses arêtes de coupe arrondies sont parfaites pour les applications qui nécessitent des surfaces lisses et courbes ou des contours en 3D.

1.3 Fraises à bouts ronds

Également appelées fraises à rayon d'angle, elles sont similaires aux fraises à bout carré, mais avec un bord de coupe arrondi au lieu d'un angle vif de 90°. Cette conception permet de prolonger la durée de vie de l'outil et d'éviter l'écaillage, ce qui les rend parfaites pour traiter les arêtes arrondies.

1.4 Fraises à arrondir

Avec un rayon spécifique sur l'arête de coupe, elles sont spécialement conçues pour l'usinage des angles arrondis. Ils sont parfaits pour chanfreiner les bords des pièces à la finition arrondie.

1.5 Fraises en bout à découper

La pointe est sphérique, un peu comme une sucette, d'où le nom de fraises à sucette. Elles sont principalement utilisées pour l'usinage des zones difficiles d'accès et des pièces présentant des contre-dépouilles, comme dans l'industrie de la fabrication de moules.

1.6 Micro-fraises

Les micro-fraises sont des outils ultra-petits, dont le diamètre est généralement inférieur à 4 mm, et parfois même inférieur à 1 mm. Ces petits outils sont largement utilisés dans les secteurs où la précision et le souci du détail sont importants, comme l'électronique et les pièces minuscules. Et oui, même les dentistes utilisent des micro-fraises pour « réparer » vos dents lorsqu'elles sont en mauvais état !

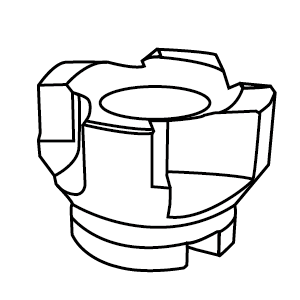

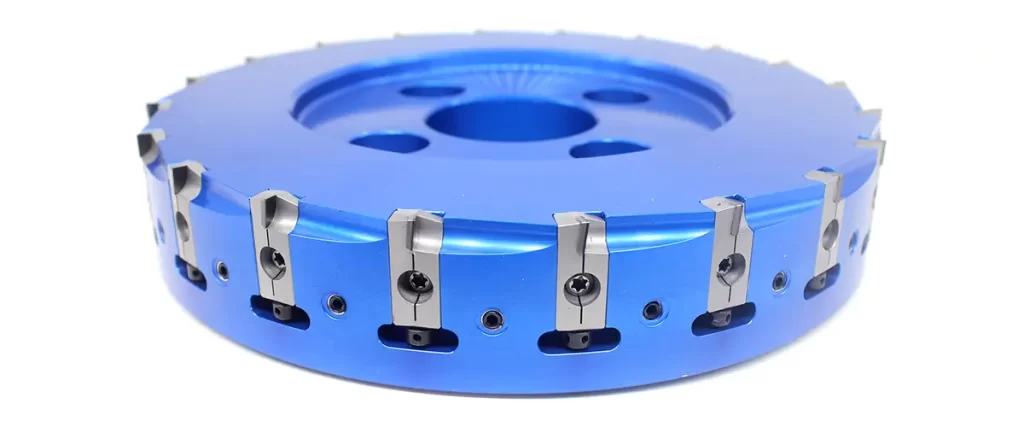

2. Moulins à facettes

Il en existe deux types : Le fraisage à face PCD réglable et le fraisage à face PCD à souder. Grâce à leurs têtes de grand diamètre, ces outils peuvent couvrir une plus grande surface de coupe, ce qui accroît l'efficacité. La conception des plaquettes interchangeables permet à la fois un enlèvement de matière rapide lors de l'ébauche et une finition de haute précision, ce qui contribue à réduire les coûts.

3. Couteaux à fente

Les fraises à rainurer sont des outils de fraisage conçus pour couper des fentes ou des rainures étroites.

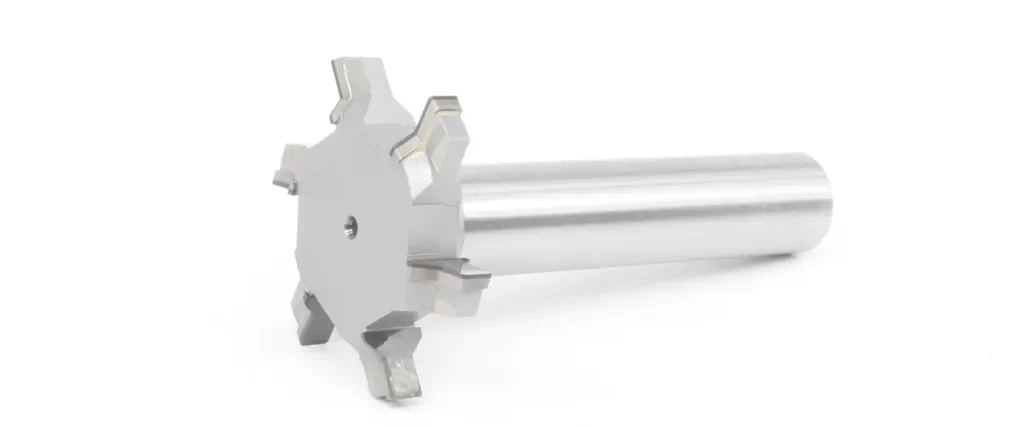

3.1 Couteaux pour rainures en T

Les dents sont perpendiculaires au diamètre extérieur et l'arête de coupe forme un « T ». La tête est plus large, ce qui la rend idéale pour l'usinage de rainures en T. Ces dernières sont souvent utilisées pour fournir des positions de montage et de glissement pour des appareils ou des dispositifs de fixation. Celles-ci sont souvent utilisées pour fournir des positions de montage et de glissement pour les dispositifs de fixation.

3.2 Scie à découper

Les lames sont plus fines, conçues pour l'usinage de rainures ou de fentes étroites dont la profondeur est supérieure à l'épaisseur de la lame.

4. Couteaux spécialisés

Il s'agit de fraises en bout non standard, spécialement conçues et optimisées pour des tâches d'usinage spécifiques afin de résoudre des problèmes de traitement uniques avec des pièces particulières.

4.1 Fraise à queue d'aronde

Il s'agit d'un type de fraise de formage dont la pointe est large et l'arête de coupe trapézoïdale, spécialement conçue pour l'usinage de rainures en queue d'aronde. Elle peut couper des structures en queue d'aronde à section trapézoïdale, souvent utilisées dans l'usinage de composants coulissants ou de connexions fixes.

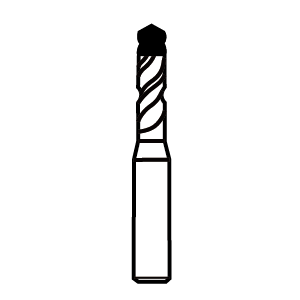

4.2 Fraises à fileter

Il s'agit d'un type de fraise spécialement conçu pour l'usinage de filets internes ou externes. Contrairement au taraudage traditionnel, la fraise à fileter utilise un processus de fraisage pour couper les filets, ce qui offre une meilleure stabilité et une plus grande fonctionnalité.

4.3 Fraises concaves et convexes

Il s'agit d'un type de fraise de formage, spécialement conçu pour l'usinage de profils courbes sur la surface d'une pièce.

4.4 Fraise cylindrique

Les arêtes de coupe sont réparties sur le périmètre extérieur d'un corps cylindrique, ce qui le rend idéal pour le fraisage de surfaces planes ou de grandes zones d'une pièce.

Options de matériaux pour les fraises

Le choix du matériau de la fraise a une incidence directe sur les performances d'usinage et la durée de vie de l'outil. En fonction de leur structure, elles sont divisées en types solides (comme HSS, carbure, etc.) et en types de plaquettes (comme PCD, CBN, etc.). En sélectionnant le bon matériau et la bonne structure, vous pouvez améliorer l'efficacité de l'usinage et la qualité du produit.

1. Fraises massives

1.1 Fraise HSS

L'acier rapide (HSS) est un alliage contenant du tungstène, du molybdène et du chrome. Cela rend l'outil très résistant, de sorte que les fraises en acier rapide ne s'ébrèchent pas facilement. Mais le problème, c'est qu'à partir de 600 °C, il commence à perdre sa dureté. Il convient donc parfaitement à la coupe à vitesse moyenne ou faible. Et oui, vous devrez utiliser un liquide de refroidissement pour maintenir les choses stables pendant la coupe. L'un des avantages de l'acier rapide est qu'il présente une dureté modérée, ce qui signifie qu'il est facile à réaffûter lorsqu'il s'émousse. Il n'est pas aussi précis que le carbure, mais il est moins cher. Si vous travaillez à basse vitesse, c'est un choix solide et rentable.

1.2 Fraise en carbure cémenté

Le carbure cémenté (alliage dur) est obtenu par frittage de particules dures comme le carbure de tungstène (WC) avec un liant, généralement du cobalt (Co), par métallurgie des poudres. Il est beaucoup plus dur et plus résistant à l'usure que les outils en acier rapide. Et même à 1 000 °C, il conserve sa forme, ce qui le rend idéal pour l'usinage à grande vitesse. L'inconvénient est que le carbure est plus fragile que l'acier rapide et qu'il est donc plus facile à casser. Malgré cela, les fraises en carbure ont une durée de vie plus longue et une meilleure précision, ce qui les rend parfaites pour l'usinage de matériaux durs comme la fonte et les métaux non ferreux.

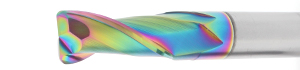

1.3 Fraise en carbure revêtue

Les fraises en carbure revêtues sont des outils dotés d'un ou plusieurs revêtements résistants à l'usure (tels que TiN, TiAlN ou AlTiN) appliqués sur le substrat en carbure. Ces revêtements contribuent à réduire la friction entre l'outil et la pièce à usiner, ce qui diminue l'usure de l'outil. Les revêtements sont également stables à haute température, ce qui permet à l'outil de conserver ses performances dans des conditions de coupe à grande vitesse ou à sec. En outre, le matériau de revêtement est plus résistant aux réactions chimiques avec la pièce à usiner, ce qui évite les problèmes d'adhérence ou d'oxydation de l'outil lors de l'usinage de matériaux tels que l'acier inoxydable ou les alliages résistants à la chaleur. En conséquence, les outils revêtus durent de 2 à 10 fois plus longtemps que les outils non revêtus, offrant ainsi une bien meilleure rentabilité.

2. Fraises à pointe

2.1 Fraise PCD

Le PCD, ou diamant polycristallin, est obtenu par frittage de minuscules grains de diamant. Plutôt cool, non ? Il est 80 à 120 fois plus dur que les outils en alliage ordinaires. C'est pourquoi il dure très longtemps lorsque vous travaillez avec des matériaux durs comme la céramique, le graphite, la fibre de verre et même les composites à base de fibre de carbone. De plus, comme il est très résistant à la corrosion, il fonctionne très bien avec les matériaux collants comme les alliages d'aluminium ou de cuivre - plus de bouchons ! Mais il y a un hic. Lorsque la température atteint environ 700 °C, le PCD commence à perdre sa dureté. Et si la température est suffisamment élevée, il peut même réagir avec le carbone de l'acier, ce qui pose un problème. En résumé, ce n'est pas vraiment la meilleure option pour les travaux à haute température ou l'usinage de matériaux ferreux comme l'acier.

2.2 Fraise CBN

La fraise CBN est un outil dont l'arête de coupe est fabriquée à partir d'acier inoxydable. Nitrure de bore cubique (CBN). Le CBN est le deuxième matériau le plus dur après le diamant, et il fait preuve d'une inertie chimique exceptionnelle lors de l'usinage de matériaux ferreux tels que l'acier et la fonte. Contrairement au diamant, le CBN ne réagit pas chimiquement avec les matériaux à base de fer, ce qui en fait le meilleur choix pour l'usinage de l'acier. En revanche, en raison de la dureté du CBN, son arête de coupe n'est pas aussi tranchante et il ne convient donc pas à l'usinage des métaux non ferreux tels que l'aluminium et le cuivre. En outre, en raison de l'excellente conductivité thermique de ces métaux, la zone de coupe reste plus froide pendant l'usinage, ce qui signifie que la résistance élevée à la chaleur des fraises CBN ne brille pas vraiment dans ces conditions, limitant ainsi leurs avantages en termes de performances.

3.3 Fraise à pointe en carbure

La fraise à plaquettes en carbure est un outil dont la tête de coupe est en carbure cémenté, tandis que la tige est généralement en acier moins coûteux. Cette conception permet d'équilibrer les performances et les coûts, en combinant la dureté élevée du carbure et la résistance de l'acier. Pour les environnements d'usinage standard, c'est le choix le plus rentable pour les opérations de fraisage, offrant un excellent rapport qualité-prix pour les performances qu'il fournit.

Choisir la bonne fraise

Nous avons présenté ci-dessus les différents styles et structures de matériaux des fraises. Si vous n'êtes toujours pas sûr des caractéristiques de chaque type, n'hésitez pas à vous référer rapidement au tableau des types d'outils ci-dessus.

Bien entendu, dans les applications d'usinage réelles, nous devons également prendre en compte d'autres facteurs, notamment les conditions de traitement, les exigences d'usinage et, surtout, la rentabilité.

1. Conditions d'usinage

Il faut d'abord évaluer les performances de la machine-outil. La vitesse de rotation de la broche et la puissance de l'équipement influent également sur le choix de l'outil. Par exemple, les machines très performantes peuvent traiter des outils à grande vitesse comme les fraises en carbure ou en CBN. Les outils plus grands nécessitent plus de puissance, tandis que les plus petits requièrent d'adapter la vitesse de broche maximale de la machine à la vitesse de coupe minimale de l'outil. Assurez-vous également que la broche et le système de serrage de la machine sont compatibles avec la taille et la conception de l'outil.

2. Exigences en matière de traitement

2.1 Exigences relatives au matériau de la pièce

Le matériau et le revêtement de la fraise dépendent du matériau de la pièce à usiner. Pour l'usinage de matériaux tendres tels que les alliages d'aluminium et les métaux non ferreux, les outils en carbure monobloc conviennent parfaitement. Si votre budget le permet, vous pouvez opter pour des outils en PCD pour une durée de vie plus longue. Pour les matériaux plus durs comme l'acier inoxydable et le titane, les outils CBN, qui ont une meilleure résistance à l'usure, sont un bon choix. Les outils en carbure revêtus peuvent également contribuer à prolonger la durée de vie de l'outil et à améliorer la résistance à la chaleur. Enfin, pour l'usinage de matériaux composites tels que la fibre de verre, les outils PCD sont la meilleure option pour obtenir les meilleurs résultats.

2.2 Exigences en matière de finition de surface :

Des projets différents exigent des finitions de surface et une précision différentes. Pour l'usinage grossier, choisissez des outils de plus grande taille afin d'améliorer l'efficacité de l'enlèvement de matière. Pour la finition, vous aurez besoin de fraises avec plus de dents et des détails plus fins pour obtenir une finition de surface plus lisse.

3. Paramètres de l'outil

3.1 Structure des fraises

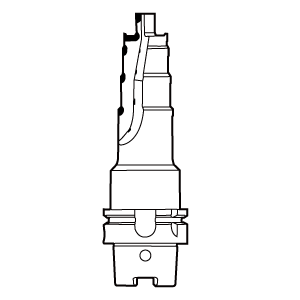

La structure de l'outil détermine le scénario d'usinage idéal. Les outils pleins sont parfaits pour la finition, tandis que les outils indexables conviennent mieux à l'ébauche. En ce qui concerne le rapport longueur/diamètre (L/D) de l'outil, les outils dont le rapport L/D est faible, inférieur à ⅓, conviennent mieux aux situations d'usinage à haute rigidité. Cependant, ils ne sont pas idéaux pour l'usinage de cavités profondes car la longueur de l'outil est limitée. Pour l'usinage complexe de cavités profondes ou de contours, vous aurez besoin d'outils dont le rapport L/D est supérieur à ⅓. Mais n'oubliez pas que ces outils plus longs ont une rigidité moindre et sont sujets aux vibrations. Pour réduire ce phénomène, vous pouvez utiliser des porte-outils antivibrations, diminuer la vitesse de la broche (n) et l'avance (f), ou réduire la profondeur de coupe radiale (ap ≤ 0,3D) pour diminuer les efforts de coupe.

3.2 Revêtement des fraises

Le revêtement d'une fraise peut améliorer de manière significative sa résistance à l'usure, à la chaleur et à l'oxydation. SUNDI propose différents types de revêtements. Pour l'usinage des métaux non ferreux et des matériaux composites, vous pouvez utiliser des revêtements DLC (Diamond-like Carbon) colorés. Pour plus d'informations, cliquez sur le lien suivant « 50 revêtements d'outils pour différents matériaux ».

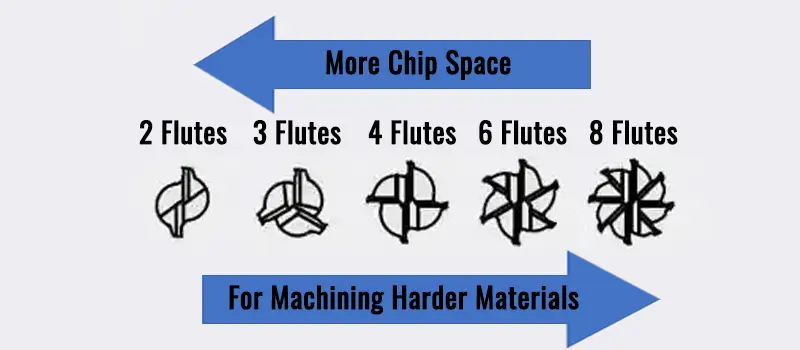

3.3 Nombre de dents de la fraise

Le nombre de dents d'une fraise est directement lié à sa capacité d'enlèvement de matière. Moins de dents permettent un enlèvement de copeaux plus important, ce qui les rend parfaites pour l'ébauche, en particulier lorsque vous travaillez avec des matériaux plus tendres. En revanche, les fraises à 4 dents ou plus sont plus adaptées à la finition et sont particulièrement efficaces pour l'usinage de matériaux durs tels que l'acier ou la fonte.

3.4 Géométrie des outils

L'angle de coupe, l'angle d'inclinaison du tranchant et l'angle de dépouille doivent être adaptés en fonction du matériau de l'outil, du matériau de la pièce et des conditions d'usinage. Un angle de coupe plus important convient aux matériaux plus tendres comme l'aluminium, tandis que pour les matériaux plus durs comme l'acier, un angle de coupe plus petit permet d'améliorer la stabilité de la coupe.

3.5 Efficacité économique

Enfin, le choix de l'outil adéquat nécessite un équilibre minutieux entre le coût, la durée de vie et le temps de remplacement de l'outil. Pour les petits projets, l'utilisation de certaines marques alternatives rentables peut offrir un meilleur rapport coût-efficacité. D'autre part, dans des conditions de production spécifiques, opter pour des outils ayant une durée de vie plus longue, comme les outils PCD pour l'usinage de l'aluminium, peut s'avérer plus coûteux au départ. Toutefois, la durée de vie plus longue de l'outil réduit les temps d'arrêt et les coûts de remplacement, ce qui se traduit par une meilleure rentabilité à long terme, en particulier dans les scénarios d'usinage de précision ou de gros volumes.

Conclusion

En résumé, les fraises sont l'un des outils les plus utilisés dans le domaine de l'usinage, et leur variété de types et de matériaux les rend polyvalentes dans de nombreux secteurs d'activité. Si vous ne savez toujours pas quelle fraise vous convient le mieux, n'hésitez pas à contacter notre équipe SUNDI. Forts de plusieurs décennies d'expérience, nos ingénieurs commerciaux peuvent vous aider à choisir l'outil idéal pour votre projet et vous garantir des résultats de qualité supérieure.

Vous avez des questions ? Contactez-nous pour un devis !