Alguma diferença entre pastilhas de cerâmica e pastilhas de CBN para aço endurecido

Qual é a diferença entre perfuração, mandrilamento e alargamento?

A maquinação de precisão é um mundo de delicadeza e exatidão, e três processos-chave estão na vanguarda: perfuração, aborrecimentoe alargamento. Cada uma destas técnicas tem um objetivo distinto, e compreender as suas diferenças é crucial para alcançar a precisão na maquinagem. Neste guia detalhado, vamos desvendar os mistérios por detrás da perfuração, do furo e do alargamento, esclarecendo as suas aplicações, vantagens e quando utilizar cada método.

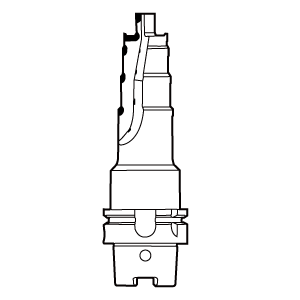

Perfuração

A perfuração é o processo fundamental de criação de orifícios em materiais utilizando uma máquina rotativa ferramenta de corte, normalmente um broca. O principal objetivo da perfuração é criar furos redondos de forma rápida e eficiente. É frequentemente o ponto de partida em muitas operações de maquinagem.

- A perfuração envolve um movimento axial direto para criar furos com tolerâncias mínimas.

- É adequado para tarefas gerais de perfuração, incluindo a criação de furos-piloto ou através de orifícios.

- A perfuração pode deixar um acabamento menos preciso e é normalmente utilizada para operações em que a alta precisão não é crítica.

-Variações na perfuração

A perfuração, enquanto processo de maquinagem, apresenta diversas variações, cada uma delas adaptada a requisitos e materiais específicos:

- Perfuração por torção: Os berbequins de torção são as ferramentas mais comuns e versáteis para criar furos. Têm canais em espiral e são amplamente utilizadas em vários materiais, incluindo metal, madeira e plástico.

- Perfuração de furos profundos: A perfuração profunda, como o nome sugere, é utilizada quando são necessários furos excecionalmente profundos. Esta técnica envolve frequentemente ferramentas especializadas e sistemas de refrigeração para gerir o calor gerado durante o processo.

- Perfuração com pistola: A perfuração com pistola é um método de perfuração de precisão normalmente utilizado na produção de canos de armas de fogo e noutras indústrias onde são necessários furos rectos e profundos.

- Trepanação: A trepanação é uma variação da perfuração utilizada para criar furos de grande diâmetro. Envolve a remoção de um núcleo ou tampão do centro do furo, deixando uma parede lateral cilíndrica.

-Quais são as aplicações da perfuração?

A perfuração desempenha um papel fundamental em numerosas indústrias e aplicações, incluindo:

- Fabrico: No fabrico, a perfuração é essencial para produzir furos em vários componentes, desde blocos de motor no fabrico automóvel até peças de precisão no sector aeroespacial.

- Trabalhos em madeira: Os marceneiros confiam na perfuração para criar furos para cavilhas, parafusos e outras técnicas de carpintaria, assegurando ligações precisas e fortes em mobiliário e armários.

- Fabrico de metais: No fabrico de metais, a perfuração é utilizada em estruturas de aço, condutas e muitas outras aplicações em que são necessários furos para fixadores ou passagens.

- Indústria automóvel: No sector automóvel, a perfuração é utilizada para criar furos em blocos de motor, componentes de transmissão e outras peças críticas com especificações exactas.

- Eletrónica: A perfuração de precisão é vital na indústria eletrónica, particularmente na criação de placas de circuito impresso (PCB) e microeletrónica.

-Avanços de perfuração:

O mundo da perfuração tem assistido a avanços tecnológicos significativos, que conduzem a uma maior eficiência, precisão e sustentabilidade.

Algumas das principais inovações incluem:

- Perfuração CNC: A tecnologia de Controlo Numérico Computadorizado (CNC) revolucionou os processos de perfuração, permitindo a criação precisa e automatizada de furos numa vasta gama de materiais.

- Perfuração a alta velocidade: Os avanços nos materiais e na conceção das ferramentas de corte facilitaram a perfuração a alta velocidade, reduzindo o tempo de produção e melhorando a precisão.

- Perfuração amiga do ambiente: As práticas de perfuração sustentáveis, como a tecnologia de refrigeração e as técnicas de lubrificação mínima, reduziram os impactos ambientais.

- Medição sem contacto: A integração de sistemas de medição sem contacto permite a monitorização e ajustes em tempo real durante o processo de perfuração para garantir a precisão.

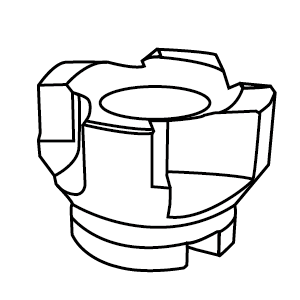

Aborrecido

Aborrecido é um processo de maquinagem de precisão utilizado para alargar, refinar ou remodelar orifícios existentes. Desempenha um papel crucial nas indústrias em que o diâmetro e a concentricidade dos furos são factores críticos.

- A perfuração utiliza um ferramenta de corte de ponta única para obter precisão.

- É normalmente utilizado em situações em que os furos existentes precisam de ser melhorados, como para obter dimensões exactas ou criar um furo perfeitamente concêntrico.

- O mandrilamento é conhecido pela sua precisão, tolerâncias apertadas, excelente arredondamento e acabamento superficial superior, tornando-o a escolha preferida quando os furos existentes precisam de ser melhorados.

-Como funciona o aborrecimento:

- Ferramenta de corte de ponto único: O mandrilamento emprega uma ferramenta de corte de ponto único, muitas vezes chamada de barra ou cabeça de mandrilamento, para remover material e melhorar as dimensões de um furo existente.

- Movimento rotativo: A ferramenta de perfuração roda, enquanto a peça de trabalho permanece estacionária ou roda a uma velocidade mais lenta. Este movimento de rotação permite que a ferramenta corte o material.

-Quais são as aplicações do boring?

A perfuração é essencial numa vasta gama de indústrias e aplicações, incluindo:

- Aeroespacial: No fabrico aeroespacial, a perfuração é utilizada para criar furos precisos para componentes de aeronaves e peças de motores, garantindo a segurança e o desempenho.

- Indústria automóvel: A indústria automóvel depende da perfuração dos cilindros do motor e dos componentes da transmissão, obtendo dimensões óptimas e minimizando o atrito.

- Dispositivos médicos: O mandrilamento desempenha um papel fundamental na fabricação de dispositivos médicos, garantindo furos precisos em componentes como instrumentos cirúrgicos e implantes.

- Petróleo e gás: O sector do petróleo e do gás utiliza a perfuração na criação de poços e revestimentos para aceder e extrair recursos naturais de forma eficiente.

- Fabrico de ferramentas e moldes: O mandrilamento é vital na produção de ferramentas e matrizes, fornecendo a precisão necessária para moldes e componentes de alta precisão.

- Hidráulica e Pneumática: Nos sistemas hidráulicos e pneumáticos, a perfuração assegura que os cilindros e as válvulas têm as tolerâncias exactas para um funcionamento eficiente.

-Avanços de perfuração:

Os avanços tecnológicos levaram a perfuração a novos patamares, tornando-a ainda mais precisa e eficiente:

- Controlo digital: A integração da tecnologia de Controlo Numérico Computadorizado (CNC) trouxe a precisão digital para a perfuração, permitindo operações automatizadas, repetíveis e altamente precisas.

- Materiais de ferramentas avançados: Os materiais das ferramentas de corte evoluíram para aumentar a vida útil das ferramentas e reduzir o desgaste, permitindo ciclos de maquinagem mais longos.

- Amortecimento de vibrações: As inovações no design da máquina e nos suportes de ferramentas reduziram a vibração, levando a um melhor acabamento da superfície e a um aumento da vida útil da ferramenta.

- Furação numa escala micro: Os avanços permitiram o micro-broqueamento, possibilitando a criação de furos precisos em componentes minúsculos utilizados em dispositivos electrónicos e médicos.

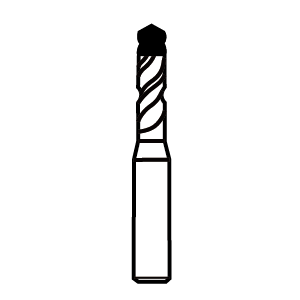

Alargamento

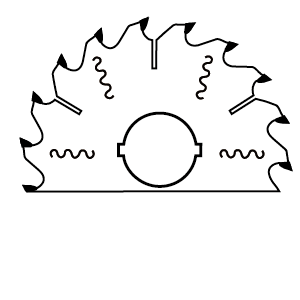

Alargamento é o pináculo da perfuração de precisão. É utilizado para melhorar a exatidão e o acabamento de furos que já tenham sido perfurados ou esvaziados. A fresagem confere um acabamento superficial de alta qualidade e tolerâncias apertadas.

-Como funciona a fresagem:

- Ferramenta de corte de arestas múltiplas: O alargamento utiliza uma ferramenta de corte chamada alargador, que tem várias arestas de corte. Esta ferramenta é introduzida num furo existente para refinar as suas dimensões.

- Precisão superior: A fresagem proporciona uma precisão excecional, assegurando que as dimensões do furo e o acabamento da superfície cumprem tolerâncias apertadas. Confere uma superfície de alta qualidade, lisa e polida ao furo.

- Passo final na precisão: A fresagem é frequentemente o passo final para atingir as especificações de furo desejadas, especialmente em aplicações onde a precisão impecável é fundamental, como componentes aeroespaciais ou instrumentos médicos.

-Quais são as aplicações da escareação?

A fresagem é utilizada em várias indústrias onde a precisão é crítica, incluindo:

- Setor aeroespacial: No fabrico aeroespacial, o alargamento é essencial para criar orifícios em componentes como peças de motores de aeronaves e elementos estruturais para garantir a segurança e o desempenho.

- Instrumentos médicos: A fresagem é utilizada para criar furos precisos em instrumentos cirúrgicos, implantes dentários e outros dispositivos médicos em que a precisão é vital.

- Indústria automóvel: A indústria automóvel depende do alargamento de componentes do motor, peças de transmissão e outros elementos críticos para minimizar a fricção e melhorar o desempenho.

- Armas de fogo: Na produção de armas de fogo, a fresagem assegura que os canos e outros componentes cumprem as especificações exactas de precisão e segurança.

- Petróleo e gás: A fresagem é utilizada no sector do petróleo e do gás para a construção de poços e revestimento para aceder e extrair recursos de forma eficiente e segura.

-Avanços de alargamento:

A fresagem evoluiu com os avanços tecnológicos, tornando-a ainda mais precisa e eficiente:

- Desenhos avançados de alargadores: Os alargadores estão agora disponíveis numa variedade de designs e revestimentos, adaptados a diferentes materiais e aplicações, permitindo um melhor desempenho e uma vida útil prolongada da ferramenta.

- Precisão CNC: A integração da tecnologia de Controlo Numérico Computadorizado (CNC) trouxe a precisão digital ao alargamento, assegurando operações automatizadas e altamente precisas.

- Soluções de alargamento personalizadas: Os fabricantes oferecem agora soluções de alargamento personalizadas para satisfazer os requisitos específicos do projeto, permitindo uma maior flexibilidade e precisão.

- Lubrificação e arrefecimento: As inovações nas técnicas de lubrificação e arrefecimento reduziram o calor e a fricção durante o alargamento, resultando num melhor acabamento da superfície e no prolongamento da vida útil da ferramenta.

Otimização de cada técnica

Para utilizar estas técnicas de forma eficaz, é crucial otimizar a velocidade, o avanço e a seleção de ferramentas com base nos requisitos específicos da tarefa em questão.

- Otimização da perfuração: Utilize velocidades mais elevadas para materiais mais macios como o alumínio e velocidades mais lentas para materiais mais duros como o aço inoxidável. Ajuste a velocidade de avanço para evitar o sobreaquecimento e garantir a qualidade do furo.

- Otimização do aborrecimento: Selecione a ferramenta de perfuração correta e ajuste a velocidade de avanço para um alargamento preciso do furo. Assegure-se de que a peça de trabalho é rígida para minimizar as vibrações.

- Otimização da fresagem: Calcular e otimizar velocidades e avanços para o alargamento, tendo em conta o material e o acabamento pretendido. Utilizar lubrificação adequada para reduzir o atrito e a geração de calor.

FAQs

Q: Qual é a principal diferença entre furar e alargar?

A: A perfuração cria rapidamente orifícios básicos, enquanto a fresagem aperfeiçoa os orifícios existentes para obter precisão. A escareação confere um arredondamento e um acabamento excepcionais em comparação com a perfuração.

Q: Quando é que a perfuração é utilizada na maquinagem?

A: O mandrilamento é utilizado quando é necessário melhorar os furos existentes, especialmente para obter dimensões exactas ou criar furos perfeitamente concêntricos.

Q: Quais são as vantagens de utilizar alargadores de metal duro?

A: Os alargadores de metal duro oferecem uma dureza e resistência ao desgaste excepcionais, tornando-os ideais para a maquinagem de materiais duros e abrasivos. Proporcionam uma vida útil e fiabilidade superiores.

Q: Porque é que a otimização das velocidades e dos avanços é crucial na maquinagem?

A: A otimização das velocidades e dos avanços assegura que a ferramenta funciona com a máxima eficiência, evitando o sobreaquecimento e o desgaste da ferramenta e proporcionando resultados precisos.

Q: Posso utilizar um conjunto de escareadores para várias tarefas na maquinagem de precisão?

A: Sim, os conjuntos de escareadores são versáteis e permitem selecionar o escareador certo do conjunto para corresponder aos requisitos específicos do projeto, o que os torna um recurso valioso na maquinagem de precisão.

Q: Qual é a melhor técnica para obter um acabamento superficial de alta qualidade na maquinagem de precisão?

A: A fresagem é a técnica de eleição para obter um acabamento superficial de alta qualidade e tolerâncias apertadas na maquinagem de precisão.

No domínio da maquinagem de precisãoPara obter os resultados desejados, é fundamental distinguir entre perfuração, mandrilamento e alargamento. Cada técnica tem as suas aplicações e vantagens específicas, e a otimização da sua utilização é fundamental para a precisão. Quer esteja a criar furos básicos, a aumentar os existentes ou a procurar o auge da precisão, compreender estas diferenças é a chave para o sucesso na maquinagem. Escolhendo a técnica certa para o trabalho e aplicando estratégias de otimização, pode alcançar consistentemente a precisão nos seus projectos de maquinação.