Сплошной вольфрам Карбидные фрезерный инструмент

Твердосплавные концевые фрезы с ЧПУ для обработки стали, алюминия, нержавеющей стали (SUS), графита, меди и т. д.

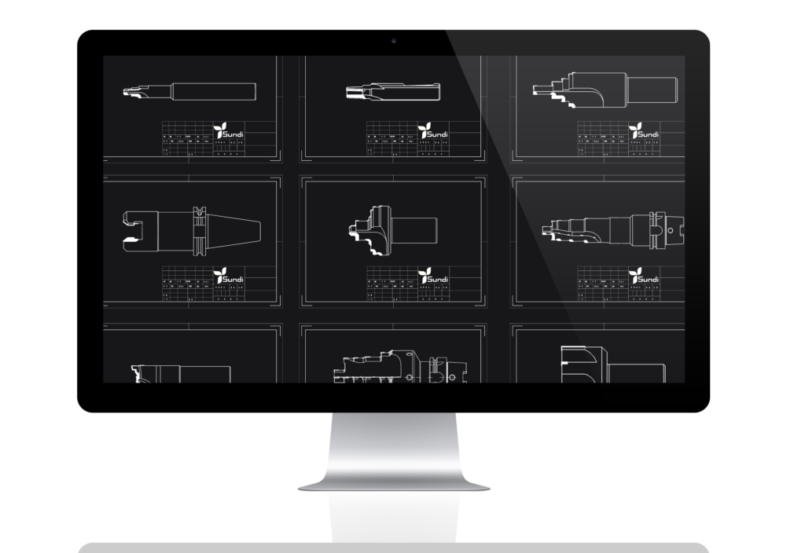

Разработанное Карбидные фрезерный инструмент решение

Обладая многолетним опытом проектирования и производства kарбидные фрезерный инструмент, Sundi оказывает экспертную поддержку производителям механической обработки. Наш инженерный опыт и интеллект позволяют нам создавать индивидуальные решения для любого количества, большого или малого, для повышения производительности.

Наша миссия

Наша цель — добиться полного удовлетворения клиентов за счет бесконечного стремления к совершенству в решениях, качестве и обслуживании.

Наши возможности

Мы предлагаем широкий ассортимент твердосплавных концевых фрез для черновой и чистовой обработки в стандартных и специальных исполнениях. Они могут быть изготовлены из цельного карбида или с охлаждающая жидкость

Мы являемся одним из лучших производителей вольфрама карбидные фрезерный инструмент

Sundi разрабатывает и производит концевые фрезы из карбида вольфрама для клиентов по всему миру в различных отраслях промышленности. Наши концевые фрезы подходят для грубой или точной обработки таких материалов, как медь, медные сплавы, чугун, углеродистая сталь, низкоуглеродистая сталь, нержавеющая сталь, титановые сплавы, никелевые сплавы, алюминий, алюминиевые сплавы, пластмассы, термообрабатываемая сталь и более, для достижения требуемой отделки и точности деталей.

Будь то фрезерование, токарная обработка или сверление, наш проверенный процесс полного жизненного цикла продукта позволяет нам оптимизировать инструменты. Мы специализируемся на разработке режущих инструментов для улучшения качества продукции и повышения эффективности производства для наших клиентов. Они могут быть изготовлены в виде твердого сплава или охлаждающей жидкости.

- Высокая точность и эффективность

- Скорость подачи при высокоскоростной резке

- Отличная шероховатость

- Меньше технологических операций Низкое время цикла

- Максимальный срок службы инструмента

- Повторная шлифовка для снижения стоимости

Найти набор Карбидные фрезерный инструмент различной формы

Свяжитесь с нами сейчас

Найти твердосплавные концевая фреза с различным применением

Материальное применение твердосплавной концевая фреза

Связаться с командой продаж Sundi Tools

Применение твердосплавной концевой фрезы

Карбидные фрезерные резцы универсальные инструменты, используемые в станках с ЧПУ, гравировальных станках и стандартных фрезерных станках для обработки термообработанных твердых и сложных материалов. Их твердость обычно составляет от HRA93 до HRA97, практически такая же твердость, как у алмазов, что делает их прочными и хрупкими для определенных приложений. Они также не отжигаются, что делает их подходящими для широкого спектра работ.

Аэрокосмическая промышленность

Автомобильный

Медицинский

Машины

Что делает нас отличными

-

7×24 часа

Техническая поддержка в режиме онлайн 7x24 часа в сутки

-

Дизайн

Перепроектирование и создание 3D-формы

-

снижение затрат

То же качество по сравнению с топовым брендом, но в два раза или в четверть дешевле.

-

3 дня

Быстрая реакция - всего 3 дня с момента утверждения чертежа до поставки

-

Экспресс-доставка

Доставка по всему миру (UPS, DHL, FedEx, TNT)

-

Гарантия 1 год

Гарантия качества и послепродажное обслуживание без проблем в течение 12 месяцев

Высококвалифицированное сырье

Мы получаем наши стержни из твердого сплава вольфрама из Японии или Германии, чтобы гарантировать высокое качество. Набор наших фрез обеспечивает постоянное качество материала, превосходящее сравнимые продукты на рынке.

Дизайн с неравными спиралями против вибрации

Фрезы с острыми режущими кромками и дизайном неравных спиралей могут повысить эффективность резки до 300% благодаря своему антивибрационному дизайну.

OEM-сервис

Благодаря услуге OEM мы поможем вам создать свой собственный логотип или упаковку.

Передовые технологии производства

Применение фаски с закругленными краями помогает предотвратить столкновения инструментов, а машины Walter обеспечивают постоянные размеры в нашем производственном процессе.

Услуги по нанесению покрытий мирового класса-BALZERS

Мы посвящены предоставлению нашим клиентам услуг по нанесению покрытий мирового класса и постоянно внедряем новые технологии, чтобы продлить срок службы наших продуктов.

Индивидуальное обслуживание

Наша компетентная техническая команда предлагает уникальные решения по механической обработке через нашу услугу индивидуального изготовления.

Общие характеристики покрытия концевой фрезы

| ПОКРЫТИЕ | Цвет | твердость | МАКС. рабочая температура | толщина покрытия |

|---|---|---|---|---|

| ИНН | Бронза | 2400HV | 600°C | 1-7 мкм |

| ТИАЛН | Фиолетово-черный | 3500HV | 800°C | 1-4 мкм |

| ТИСИН | Бронза | 3900HV | 1000°C | 2-4 мкм |

| DLC | Черный | 2800HV | 400°C | 1-3 мкм |

| NACO BLUE | Синий | 4500HV | 1200°C | 2-3 мкм |

| DIAMOND | Черный | 10000HV | 800°C | 0,5-1,5 мкм |

| TICN | черный серый | 3200HV | 400°C | 1-4 мкм |

Случай пользователя твердосплавных фрезерный Фреза

Алмазное покрытие фрезерный Фреза для графита

5.7 x

1.3 x

-

D780

Используемый инструмент

-

графит

рабочий материал

-

Завершить обработку

Процесс

-

110 м/мин

Скорость резки

-

800 мм/мин

Корм

-

эмульсия

Охлаждающая жидкость

шаровидным носом фрезерный Фреза для алюминия

10.3 x

5.4 x

-

AL550

Используемый инструмент

-

алюминий

рабочий материал

-

Обработка профиля

Процесс

-

150 м/мин (8000 мин)

Скорость резки

-

1500 мм/мин

Корм

-

эмульсия

охлаждающая жидкость

шаровидным носом фрезерный Фреза для твердой стали

2.0 x

1.2 x

-

S650

Используемый инструмент

-

Сталь HRC60

рабочий материал

-

Обработка профиля

Процесс

-

150 м/мин (8000 мин)

Скорость резки

-

1500 мм/мин

Корм

-

эмульсия

охлаждающая жидкость

Свяжитесь с нами сейчас

По шагам показано, как мы делали Карбидные kонцевая фреза

- Шаг 1: Анализ и проектирование

-

Шаг 1: Анализ и проектирование

Тщательно общаясь с нашими клиентами и добиваясь более глубокого понимания их требований, включая точность, шероховатость и срок службы инструмента, мы можем изготавливать высококачественные твердосплавные фрезы, адаптированные к конкретным условиям применения.

- Шаг 2: Выбор подходящего материала

-

Шаг 2: Выбор подходящего материала

Мы тщательно отбираем твердосплавные стержни с различными техническими и эксплуатационными характеристиками в зависимости от их назначения. Допуск на диаметр хвостовика составляет 0/-0,005 мм, что снижает вибрации при высокоскоростном резании.

- Шаг 3:Производство Уолтера

-

Шаг 3:Производство Уолтера

Мы используем станки Walter как для производства режущего инструмента, так и для повторного шлифования, и они отлично работают с точки зрения повышения эффективности. Корпус станка Walter обладает высокой собственной массой и жесткостью, что эффективно снижает вибрационное воздействие и обеспечивает высокую точность шлифования. Благодаря наличию 24 шлифовальных кругов наши станки могут работать со сложными геометрическими структурами и крупносерийным производством фрез.

- Шаг 4: Измерение

-

Шаг 4: Измерение

После завершения производства твердосплавных концевых фрез мы проводим комплексное тестирование каждого инструмента с помощью оборудования Zoller для измерения каждого диаметра, угла и дуги. Перед отправкой в наш отдел контроля качества все инструменты должны пройти проверку по программе.

- Шаг 5: Нанесение покрытия

-

Шаг 5: Нанесение покрытия

Покрытие - это химический и термический барьер, который уменьшает диффузию и химические реакции между инструментом и заготовкой, тем самым снижая износ матрицы. Концевые фрезы с покрытием имеют множество преимуществ, включая высокую твердость поверхности, хорошую износостойкость, стабильные химические свойства, стойкость к нагреву и окислению, низкий коэффициент трения и низкие показатели теплопроводности. Срок службы концевых фрез с покрытием увеличивается в 3-5 раз по сравнению с инструментом без покрытия, скорость резания возрастает на 20%-70%, точность обработки повышается на 0,5-1 уровень, а общая стоимость снижается на 20%-50%.

- Шаг 6: Упаковка и доставка

-

Шаг 6: Упаковка и доставка

Перед упаковкой и отправкой наши специалисты по контролю качества проверяют инструменты на соответствие размерам и качеству обработки поверхности, чтобы убедиться в том, что они отвечают нашим высоким стандартам.

устранение неисправностей

Иногда мы сталкиваемся с проблемами при использовании kонцевая фреза, ниже приведены типичные ситуации, с которыми вы можете столкнуться.

режущий нож borken

Инструмент сломан

- 1

Скорость подачи слишком высока

уменьшить скорость подачи

- 2

Направление срезания не является правильным

изменил направление

- 3

Слишком острое лезвие

снятие фаски и закругление режущей кромки

- 4

Инструменты плохо закреплены

проверка и фиксация цанги

- 5

Вибрация

уменьшите скорость поворота

- 1

Слишком большая производительность резки

уменьшить параметры резания

- 2

Слишком сильное снижение сопротивления

уменьшить подачу, увеличить скорость вращения

- 3

Слишком длинные инструменты

Подберите подходящие инструменты

Носить слишком быстро

- 1

Слишком низкая скорость подачи

увеличить скорость подачи

- 2

Неправильное направление резки

изменение направления резки

- 3

Слишком высокая твердость материала

выбирайте подходящие и правильные инструменты

шероховатость поверхности плохая

- 1

Вибрация

настроить параметры резки

- 2

Чип удалить плохо

отрегулируйте эмульсию, увеличьте скорость резки

- 3

Скорость подачи слишком высокая, но низкая скорость вращения

настроить правильный параметр резки

Переработка и регенерация твердосплавных концевых фрез

Переработка с помощью заточки и покрытия

Мы не только предлагаем высокоэффективные карбидные фрезы, но также предоставляем услуги по переработке путем заточки и покрытия, чтобы снизить затраты на инструментарий. Обычно процесс заточки использует только 20-30% новых инструментов, но может увеличить срок службы инструмента более чем на 70%. Правильное покрытие также продлевает срок службы инструмента.

Регенерация и покрытие

Беспокоитесь ли вы, что старые инструменты могут больше не соответствовать обновленным производственным процессам из-за изменений в размерах? Мы предлагаем услуги регенерации, которые обновляют диаметр, форму и применение инструментов, чтобы обеспечить их совместимость с новыми производственными процессами. Правильное покрытие также продлевает срок службы инструмента.